La creación de una lista de verificación de control de calidad, o lista de verificación de inspección, puede marcar la diferencia en los resultados finales de un fabricante y en la satisfacción general del cliente.

Debe contener cinco elementos clave para una implementación exitosa:

- Requisitos del producto

- Requisitos de embalaje

- Pruebas e inspecciones de productos in situ

- Clasificación de productos defectuosos

- Colaboración entre el personal de control de calidad

1: Requisitos del producto

Los proveedores no pueden cumplir con las condiciones de los productos que no comprenden. Si bien la mayoría de los fabricantes incluyen los requisitos de los productos en sus listas de verificación de control de calidad, algunos dedican más tiempo a describir las especificaciones que a comprender su significado con los proveedores.

Muchas inspecciones fallan porque el pedido del producto no cumple con los criterios del fabricante. Por lo tanto, es crucial aclarar cualquier confusión sobre los criterios del producto, abordando las especificaciones de material, construcción, peso, dimensiones, color, marcado y etiquetado.

2: Requisitos de embalaje

También es importante que los fabricantes indiquen con precisión cómo deben empaquetarse sus productos para una entrega exitosa. Un buen empaquetado no solo lo protege durante el transporte, sino que también puede mejorar su presentación ante el cliente. Esto puede influir positivamente en la percepción del cliente sobre los productos que produce.

Tenga en cuenta que una buena lista de verificación de calidad generalmente incluirá el peso y las dimensiones del embalaje, los requisitos de etiquetado de la caja y los materiales de embalaje y el surtido para cada producto.

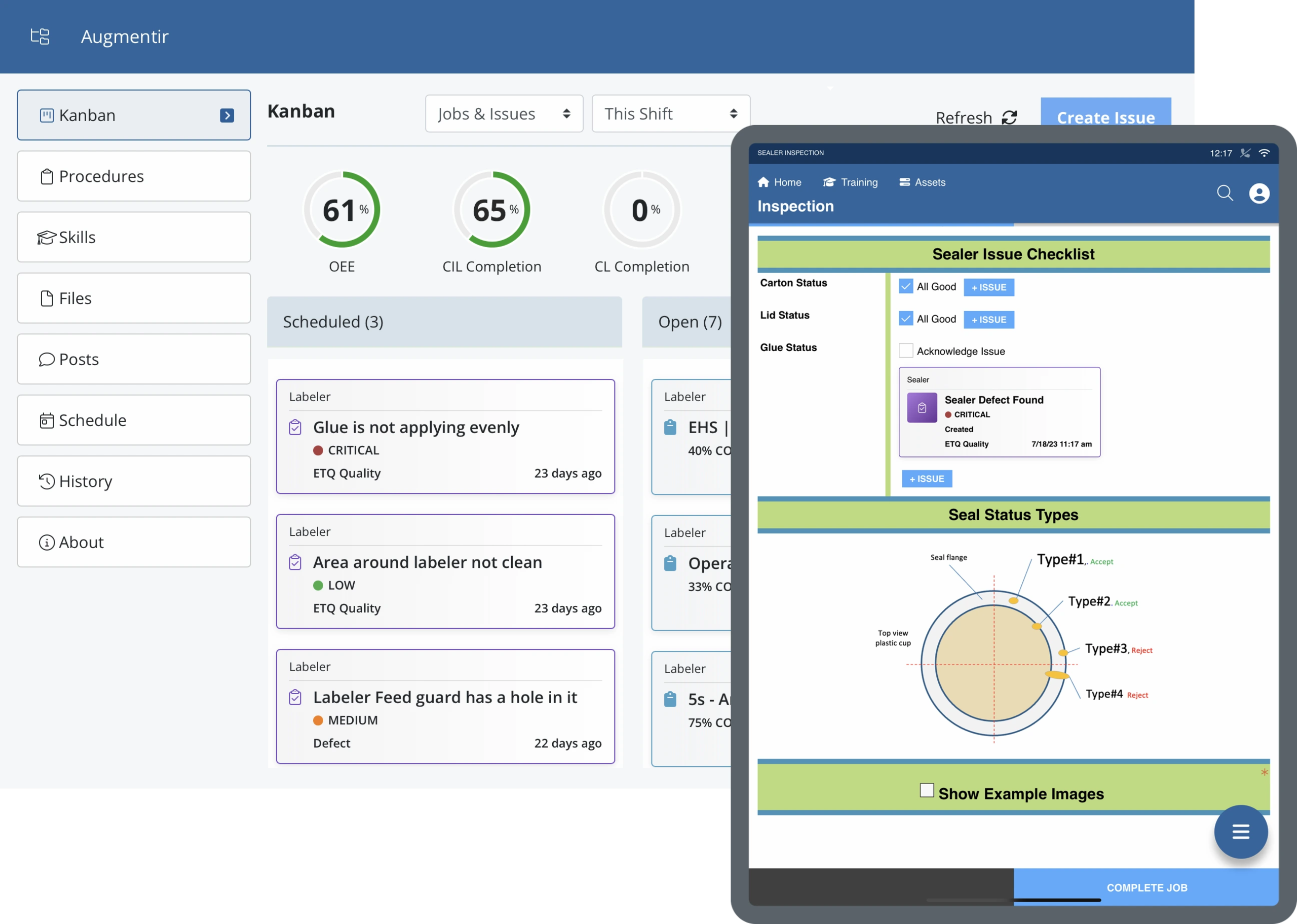

3: Pruebas e inspecciones de productos in situ

Los fabricantes que importan productos deben detallar los procedimientos para las pruebas in situ y los criterios de aprobación o rechazo previstos para que los inspectores de control de calidad puedan aplicar los estándares correctos a cada producto. Si no se aplican los estándares correctos, pueden producirse errores en los informes de productos y requerirse más inspecciones posteriormente.

4: Clasificación de productos defectuosos

Un inspector de control de calidad es responsable de informar sobre cualquier defecto de calidad detectado, incluyendo su número. Un producto aprobará o no la inspección según el número de deficiencias detectadas, su frecuencia y gravedad.

Una buena regla general es incluir en su lista de verificación los posibles problemas de calidad del producto y cómo deben clasificarse en el informe final del inspector.

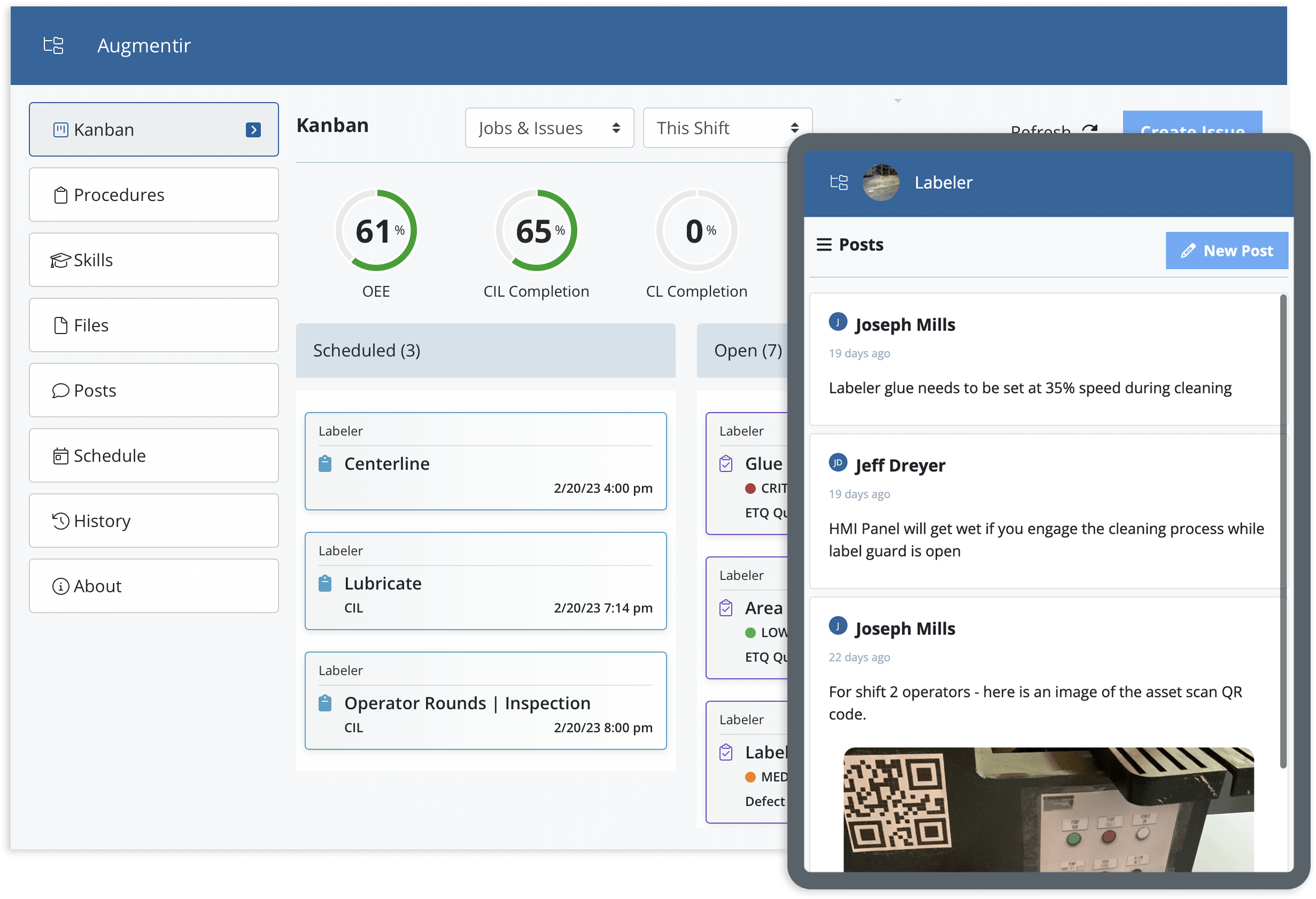

5: Colaboración entre el personal de control de calidad

Este paso suele ser el más descuidado por los fabricantes debido a la falta de colaboración entre las partes involucradas. La colaboración entre importadores, proveedores e inspectores de control de calidad puede contribuir a una mejor comprensión de las condiciones del producto y del embalaje, las pruebas in situ y la clasificación de defectos del producto.