Erkunden Sie die Grundlagen der kontinuierlichen Verbesserung, die Herausforderungen traditioneller CI-Methoden und wie Technologien wie Augmentir die kontinuierliche Verbesserung in der modernen Fertigung verändern.

Im heutigen wettbewerbsintensiven globalen Markt stehen Hersteller unter dem ständigen Druck, effizienter zu produzieren, Kosten zu senken und qualitativ hochwertigere Produkte zu liefern – und das schneller als je zuvor. Um die Nase vorn zu behalten, ist kontinuierliche Verbesserung nicht mehr optional, sondern unerlässlich. Diese Methodik, die auf Prinzipien wie Schlanke Fertigung, Six Sigma und Kaizenkonzentriert sich auf schrittweise und kontinuierliche Verbesserungen von Prozessen, Produktivität und Qualität. Was die führenden Unternehmen der heutigen Zeit jedoch auszeichnet, ist die Art und Weise, wie sie Technologie nutzen, um diese Verbesserungen im großen Maßstab voranzutreiben und aufrechtzuerhalten.

In diesem Artikel erkunden wir die Grundlagen der kontinuierlichen Verbesserung, untersuchen die Herausforderungen traditioneller CI-Methoden und zeigen auf, wie Technologien wie Augmentir die kontinuierliche Verbesserung in der modernen Fertigung verändern.

Der Kern der kontinuierlichen Verbesserung

Kontinuierliche Verbesserung (CI) in der Fertigung umfasst die systematische Identifizierung, Analyse und Verbesserung von Produktionsprozessen. Dabei geht es nicht nur um große Innovationen; oft können schon kleinste Optimierungen – die Reduzierung von Ausfallzeiten, die Verbesserung der Maschinenzuverlässigkeit oder die Optimierung der Kommunikation – einen erheblichen ROI erzielen.

Zu den wichtigsten Grundsätzen gehören:

- Mitarbeiterbeteiligung: Die Arbeiter in der Fertigung haben oft den direktesten Einblick in Ineffizienzen und können wirkungsvolle Impulsgeber für Veränderungen sein.

- Datenbasierte Entscheidungen: Verbesserungen sollten durch messbare Leistungsindikatoren vorangetrieben werden.

- Standardisierung und Feedbackschleifen: Sobald bessere Methoden entdeckt werden, müssen diese übernommen, dokumentiert und kontinuierlich neu bewertet werden.

Obwohl die Philosophie gut ist, tun sich viele Hersteller mit der Umsetzung schwer. Und genau hier beginnen die Probleme.

Die Probleme mit traditionellen CI-Programmen

Trotz jahrzehntelanger Fokussierung auf Lean und Six Sigma bleiben viele CI-Initiativen hinter den Erwartungen zurück. Warum? Traditionelle CI-Programme werden oft durch veraltete Praktiken, mangelndes Engagement und mangelnde Datentransparenz behindert. Hier sind einige der häufigsten Probleme:

1. Isolierte und manuelle Prozesse

In vielen Werken werden Verbesserungsmaßnahmen manuell erfasst – auf Papier, in Tabellenkalkulationen oder über getrennte Systeme. Diese isolierten Daten führen zu langsamen Feedbackschleifen und einer inkonsistenten Umsetzung über verschiedene Schichten oder Standorte hinweg.

2. Einheitliche Ansätze

Herkömmliche CI-Programme basieren oft auf standardisierten Verfahren, die davon ausgehen, dass alle Mitarbeiter über die gleichen Fähigkeiten und Erfahrungen verfügen. Dies ignoriert die großen Unterschiede in den Kompetenzen der Mitarbeiter im Außendienst und schränkt die Personalisierung von Schulungen und Aufgabenanleitungen ein.

3. Mangel an Echtzeitdaten

Viele Unternehmen treffen Entscheidungen auf der Grundlage von Spätindikatoren wie Ausschussberichten oder Audits am Monatsende. Ohne Echtzeit-Einblick in das operative Geschehen ist es unmöglich, schnell zu reagieren oder die Ursachen von Problemen zu identifizieren, sobald sie auftreten.

4. Geringe Kundenbindung

CI wird oft zu einer Top-down-Initiative, die von Managern und Ingenieuren und nicht von den Mitarbeitern an der Front vorangetrieben wird. Wenn die Mitarbeiter nicht befähigt oder motiviert werden, sich einzubringen, gehen wichtige Erkenntnisse aus der Praxis verloren.

5. Nachhaltigkeitsherausforderungen

Selbst wenn erste Verbesserungen erzielt werden, fällt es Unternehmen oft schwer, die erzielten Erfolge aufrechtzuerhalten. Ohne integrierte Systeme zur Verstärkung, Schulung und Messung verblassen die Verbesserungen und alte Gewohnheiten kehren zurück.

Diese Probleme bedeuten nicht, dass die CI defekt ist – sie verdeutlichen die Notwendigkeit einer Modernisierung. Hier kommen vernetzte Technologien und KI ins Spiel.

Technologien, die moderne kontinuierliche Verbesserung vorantreiben

Um die kontinuierliche Verbesserung zu beschleunigen, setzen moderne Hersteller zunehmend auf Industrie 4.0 Technologien – ein Ansatz, der vom deutschen Ingenieur und Ökonomen populär gemacht wurde Klaus Schwab in seinem 2016 erschienenen Buch „Die vierte industrielle Revolution“. Diese Bewegung verändert die Fertigung durch die Integration intelligenter Technologien, die Produktionsprozesse optimieren und die Entscheidungsfindung verbessern. Zu den wirkungsvollsten Fortschritten gehören Vernetzte Arbeitsplattformen und künstliche Intelligenz (KI), die beide die Art und Weise verändern, wie in der Fertigung gearbeitet und die Arbeit verbessert wird.

Vernetzte Arbeitsplattformen

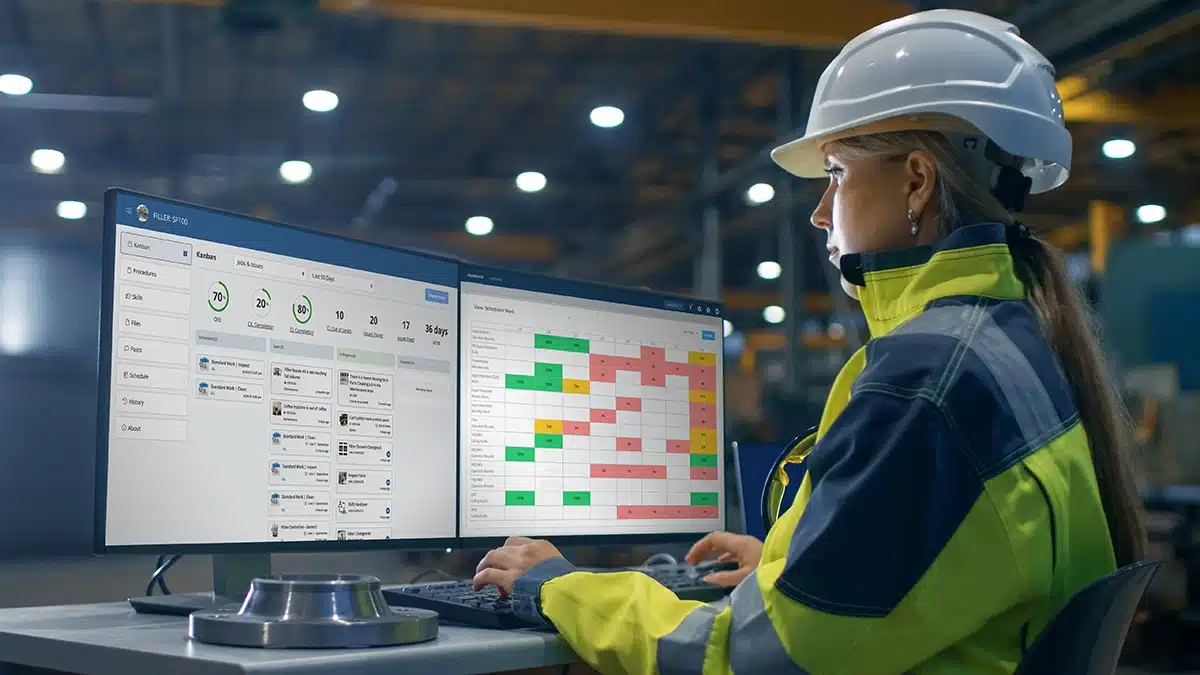

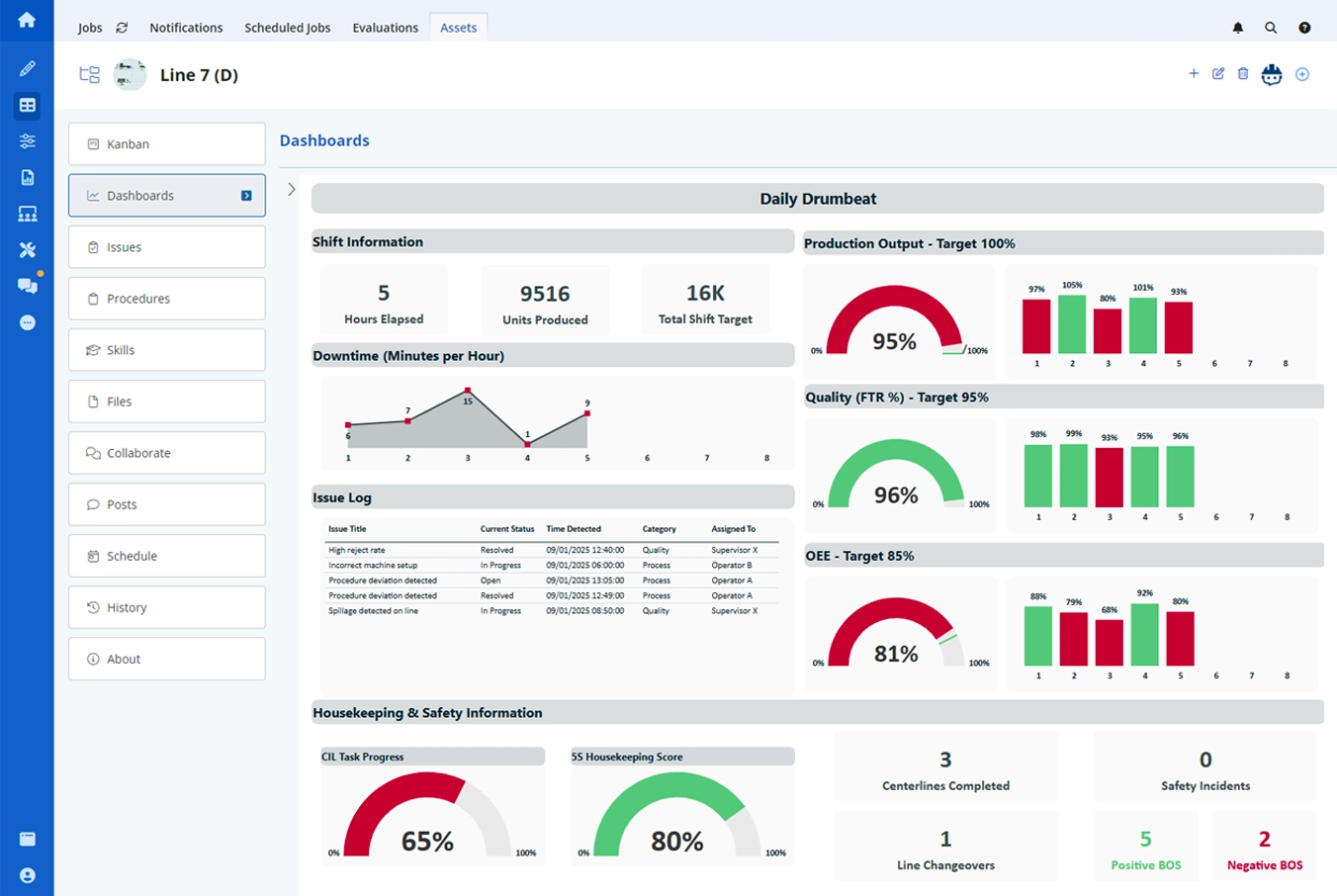

Vernetzte Mitarbeiterplattformen bieten Echtzeit-Transparenz und Daten aus der Fertigung. Diese Plattformen verbinden Mitarbeiter an der Front mit digitalen Tools, die die Kommunikation verbessern, Aufgaben steuern und Leistungsdaten erfassen. Zu den wichtigsten Vorteilen gehören:

- Standardisierte Arbeit Anweisungen

- Echtzeitkommunikation und Support

- Digitale Trainingsansätze, die die Schulungsmethoden von Unternehmen verbessern, wie zum Beispiel Ausbildung in der Industrie (TWI)

- Leistungsdaten für gezielte Verbesserungen

Künstliche Intelligenz (KI)

KI bringt CI auf die nächste Ebene, indem sie riesige Mengen an Betriebsdaten analysiert – Trends erkennt, Ergebnisse vorhersagt und Optimierungsvorschläge macht. Vorteile:

- Ursachenanalyse

- Prädiktive Wartung und Prognose

- Intelligente Anleitung für Aufgaben und Training

Zusammen ermöglichen diese Technologien einen dynamischen, reaktionsfähigen CI-Prozess, der sich an reale Bedingungen und menschliche Variabilität anpasst.

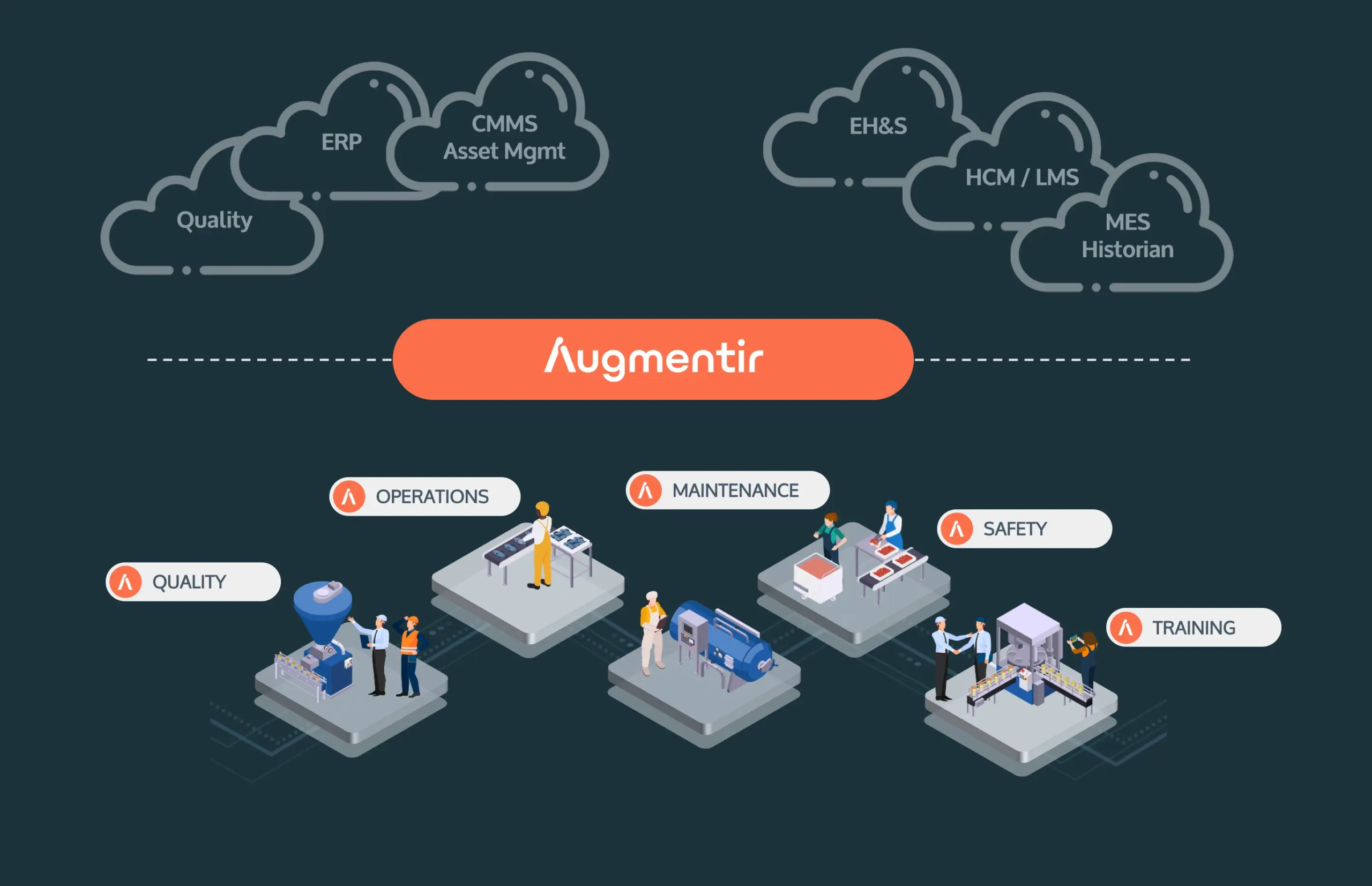

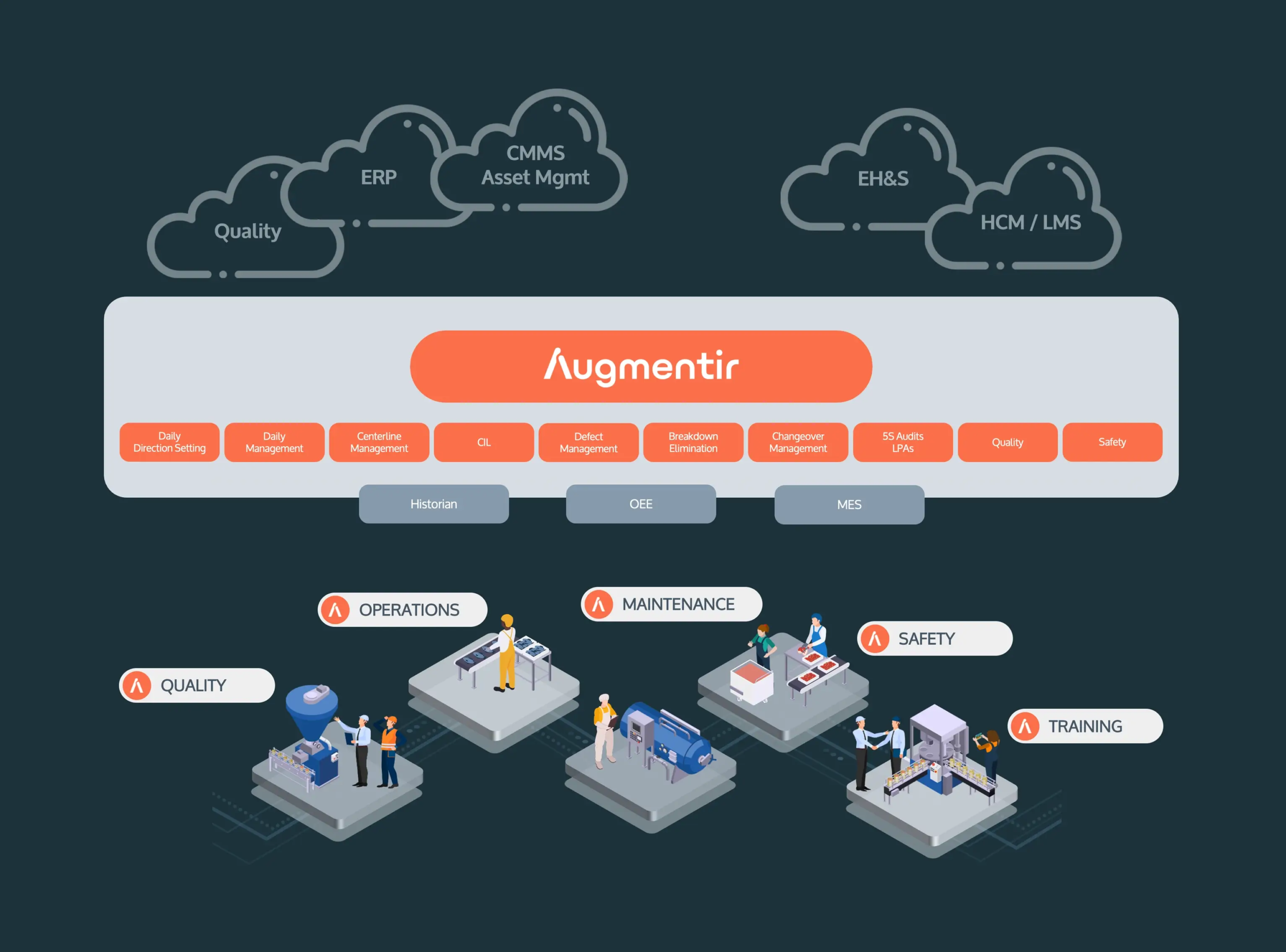

Augmentir: Kontinuierliche Verbesserung durch KI-gestützte vernetzte Arbeit

In der modernen Fertigungslandschaft sind Werkzeuge, die die Produktivität der Mitarbeiter, die Entscheidungsfindung und die betriebliche Transparenz verbessern, unerlässlich. Hier Augmentir sticht hervor. Als Smart Connected Worker Platform der nächsten Generation ist Augmentir speziell darauf ausgelegt, Mitarbeiter im Außendienst zu unterstützen und kontinuierliche Verbesserungen im großen Maßstab zu ermöglichen – mithilfe künstlicher Intelligenz.

Im Gegensatz zu herkömmlichen Lösungen für vernetzte Mitarbeiter, die lediglich papierbasierte Prozesse digitalisieren, geht Augmentir einen Schritt weiter. Es erfasst nicht nur Daten aus der Produktion, sondern macht diese auch intelligent, nutzbar und personalisiert. Mit integrierten KI-Funktionen hilft Augmentir Herstellern, die Lücke zwischen Menschen, Prozessen und Leistungsoptimierung zu schließen.

Was macht Augmentir anders?

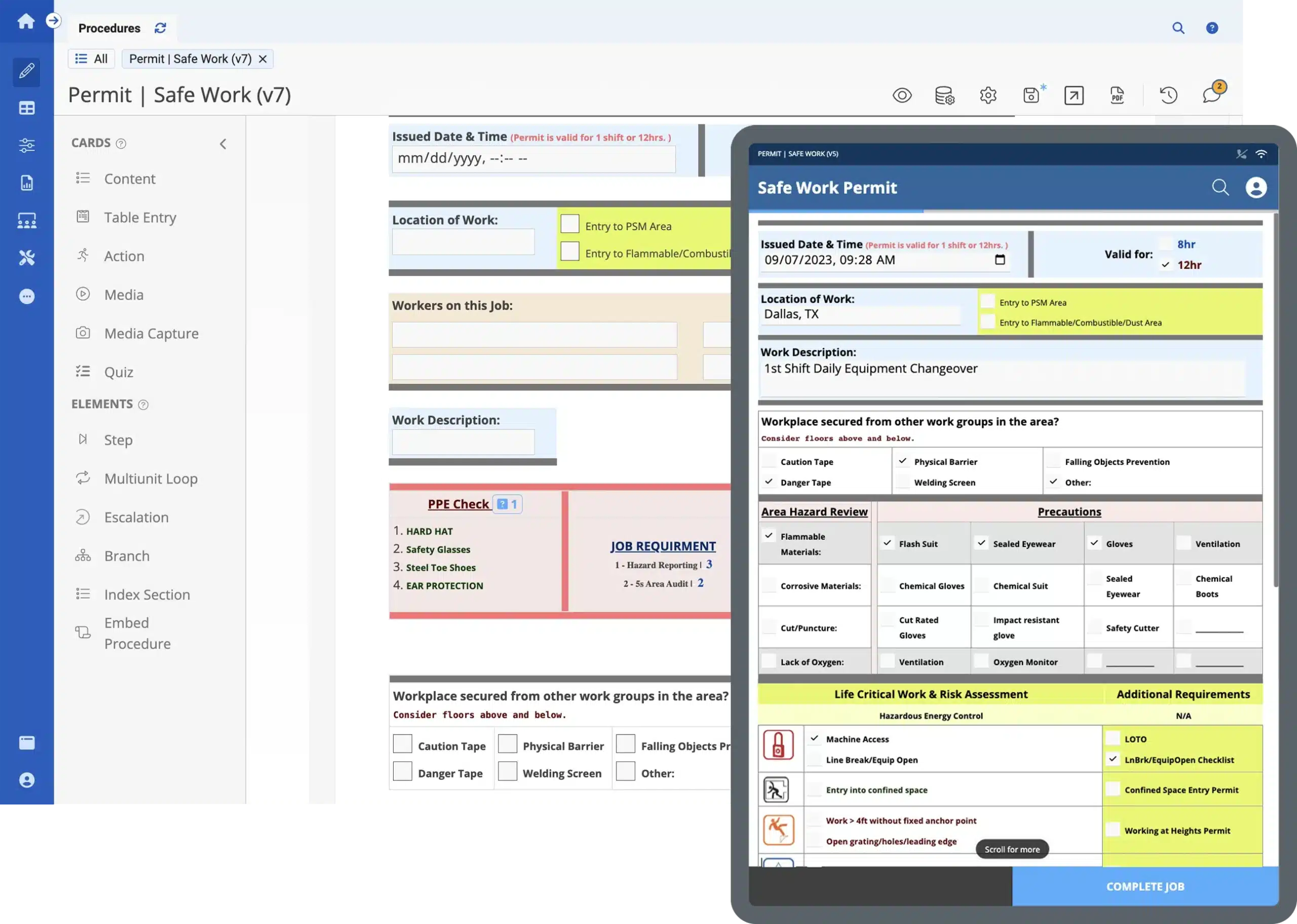

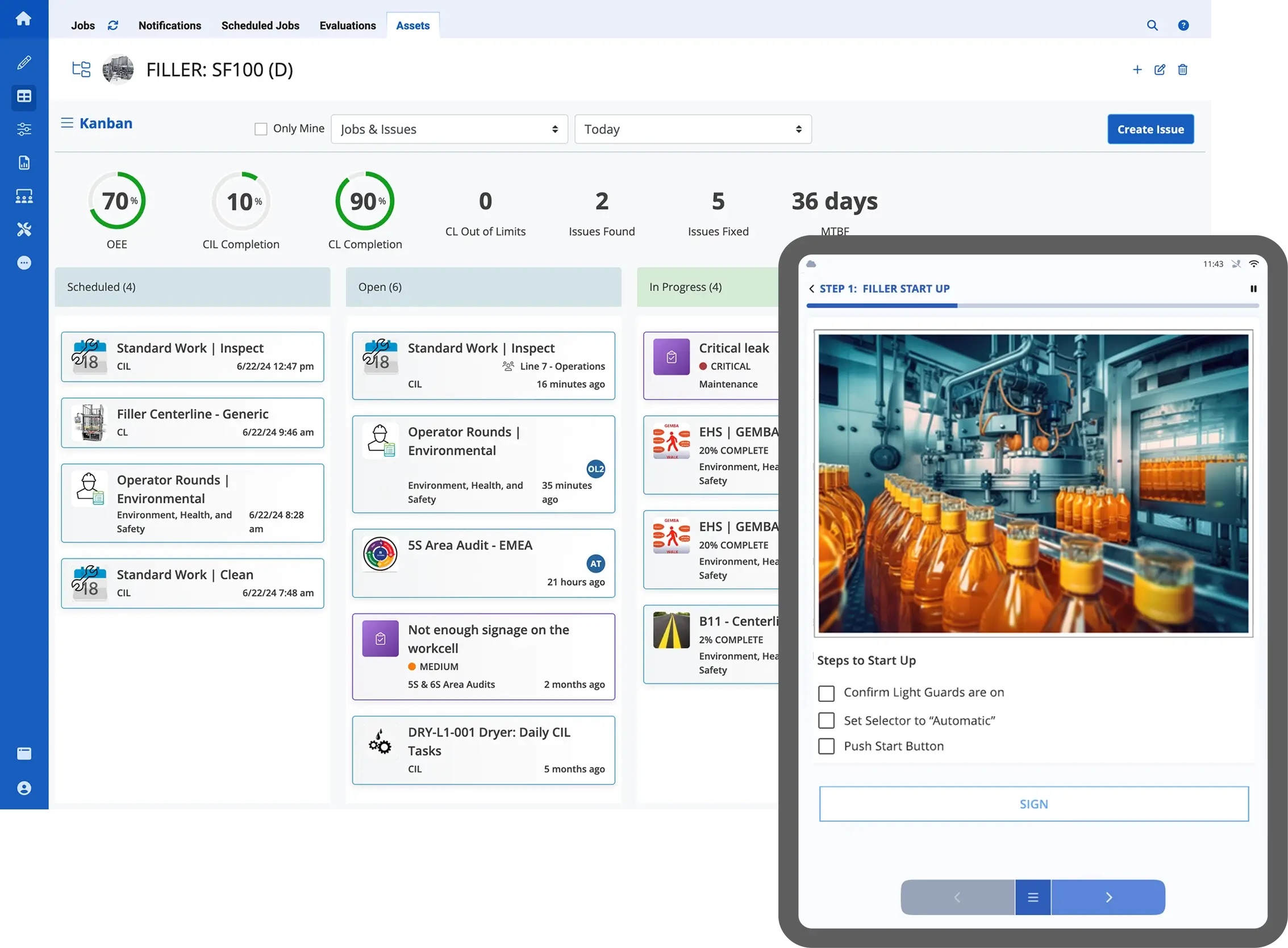

Im Kern bietet Augmentir eine Reihe von Tools, die die Arbeit an vorderster Front digitalisieren, leiten und optimieren:

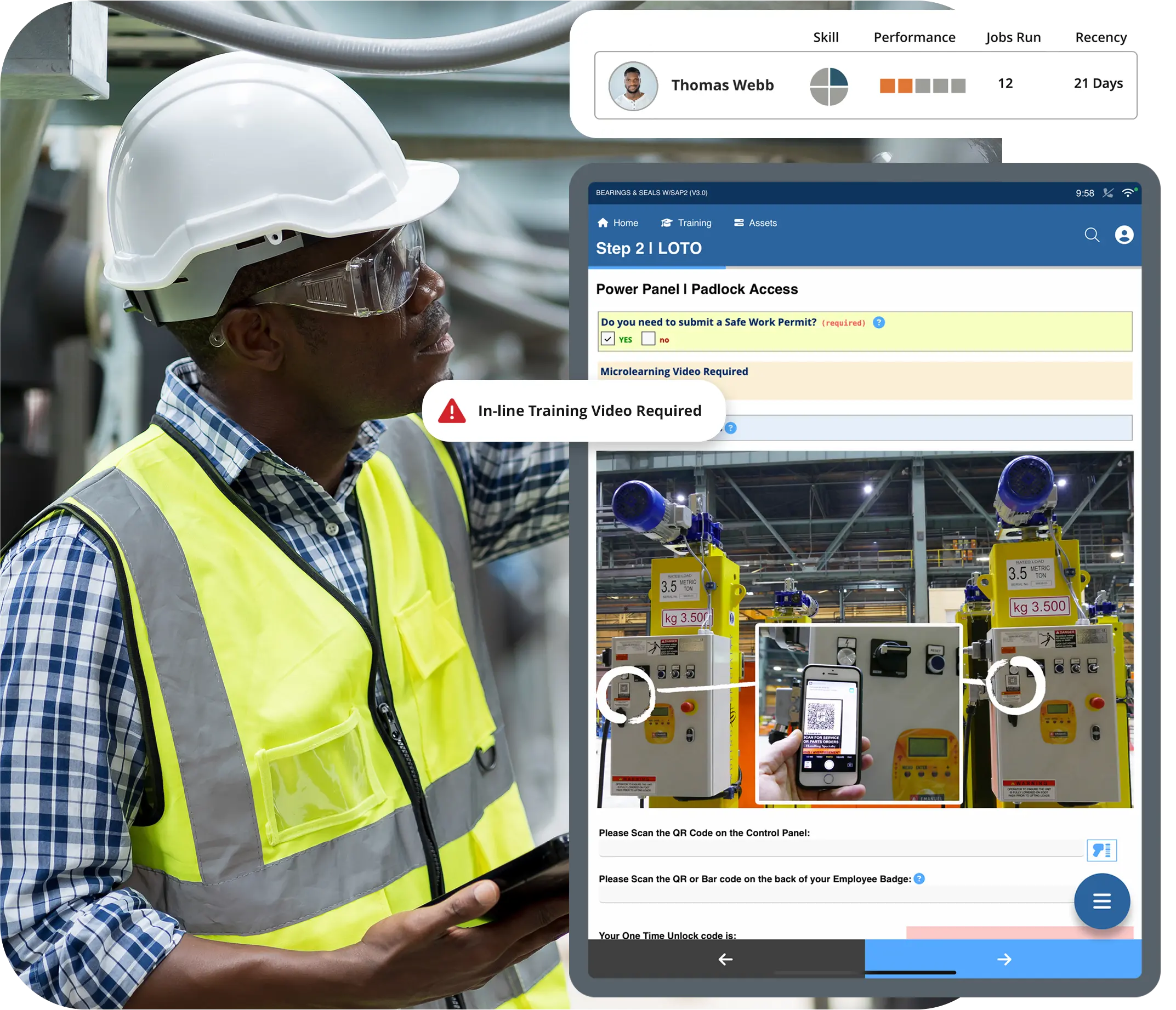

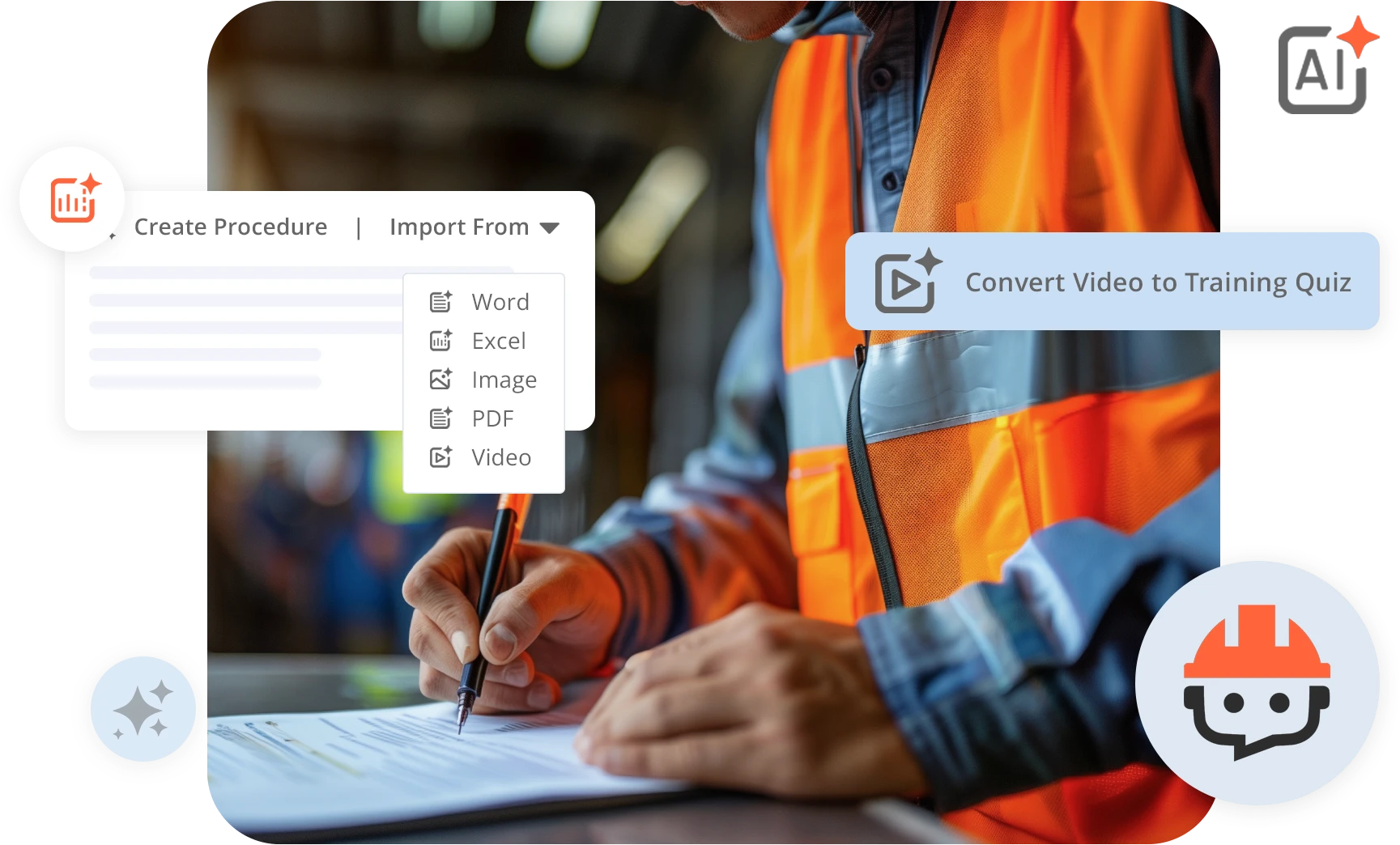

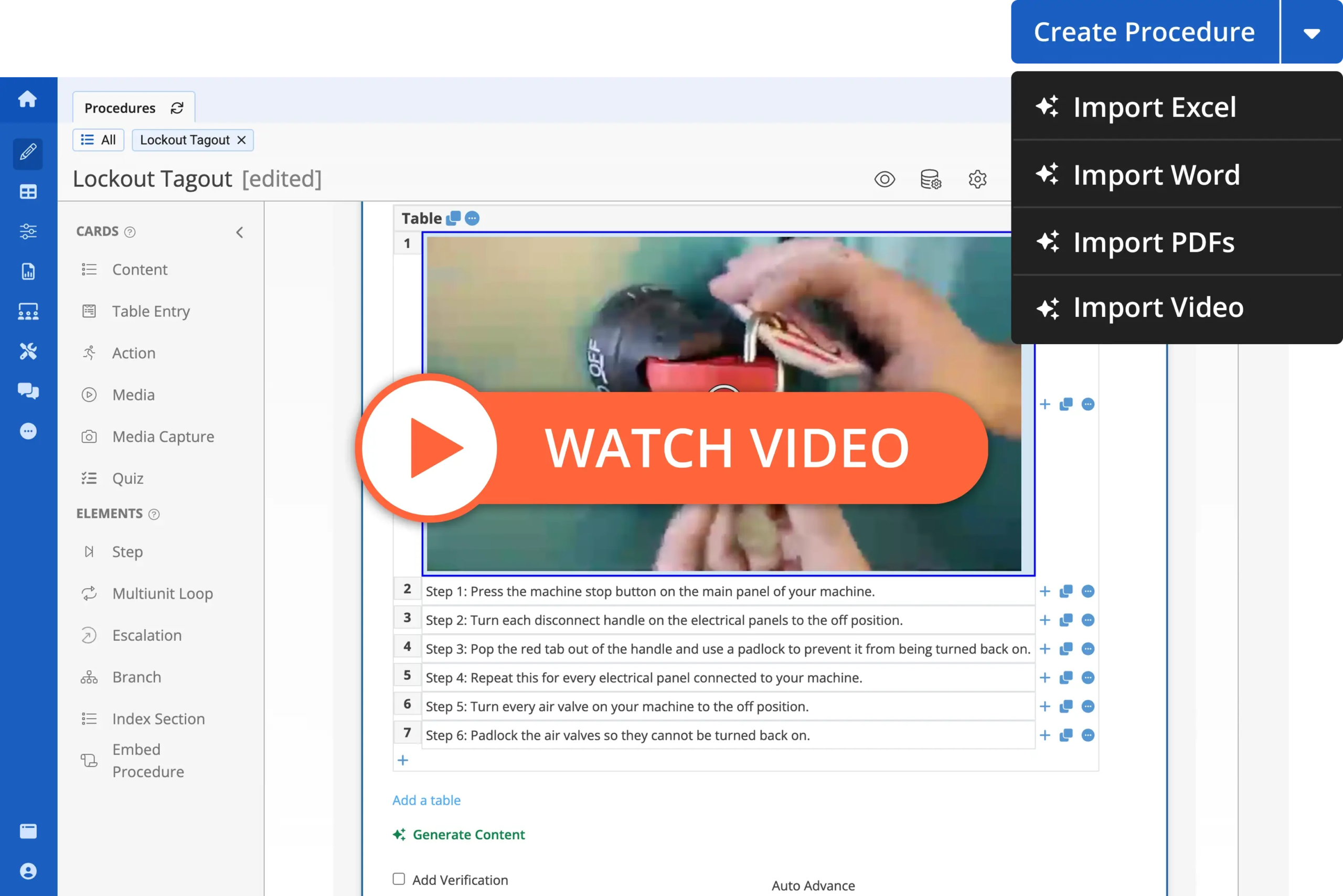

Personalisierte digitale Arbeitsanweisungen

Augmentir ermöglicht die Erstellung und Bereitstellung dynamischer, multimedialer Arbeitsanweisungen. Diese werden auf Grundlage der Kompetenzen der Mitarbeiter personalisiert, wodurch Fehler reduziert und die Qualität verbessert wird.

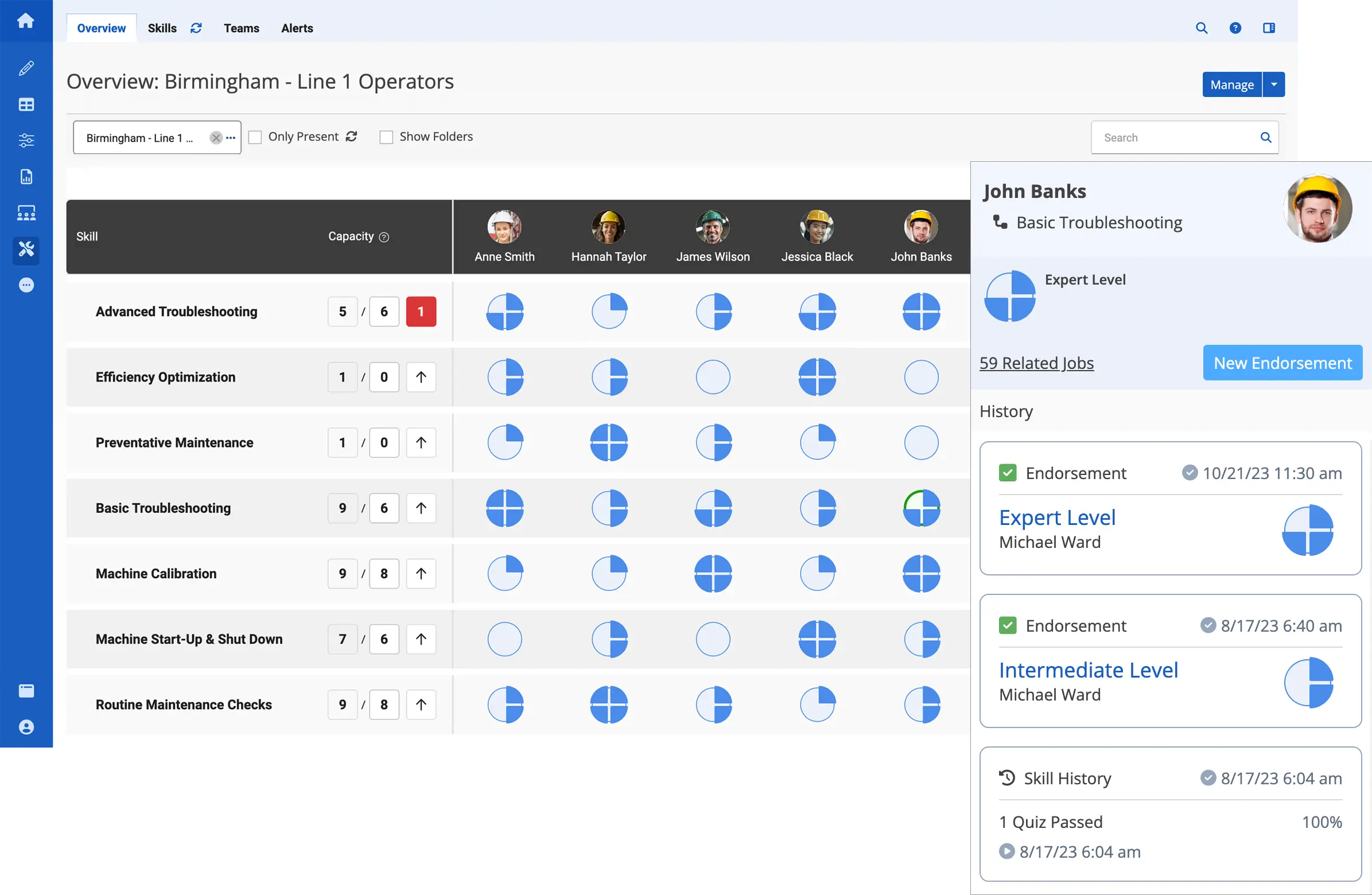

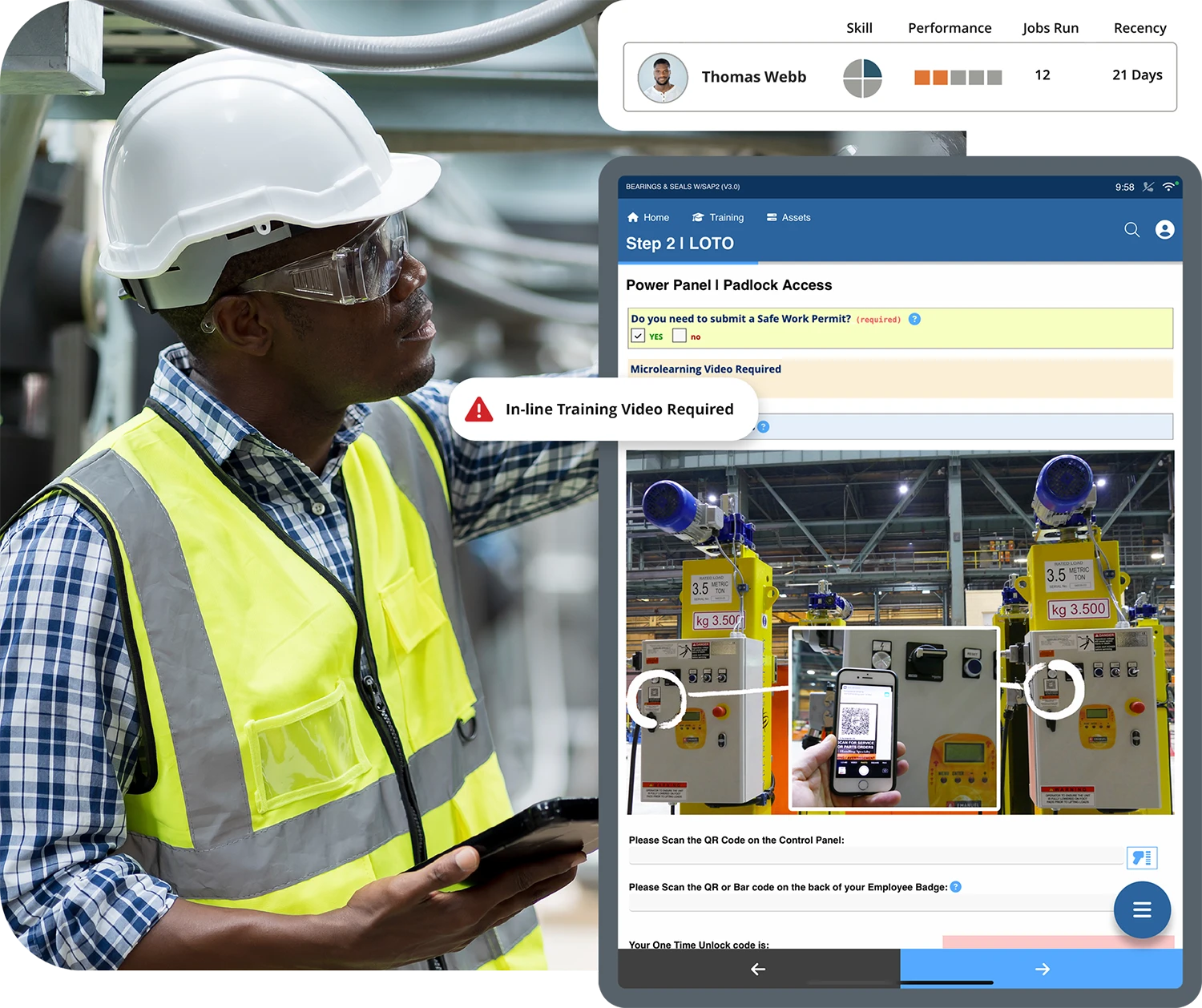

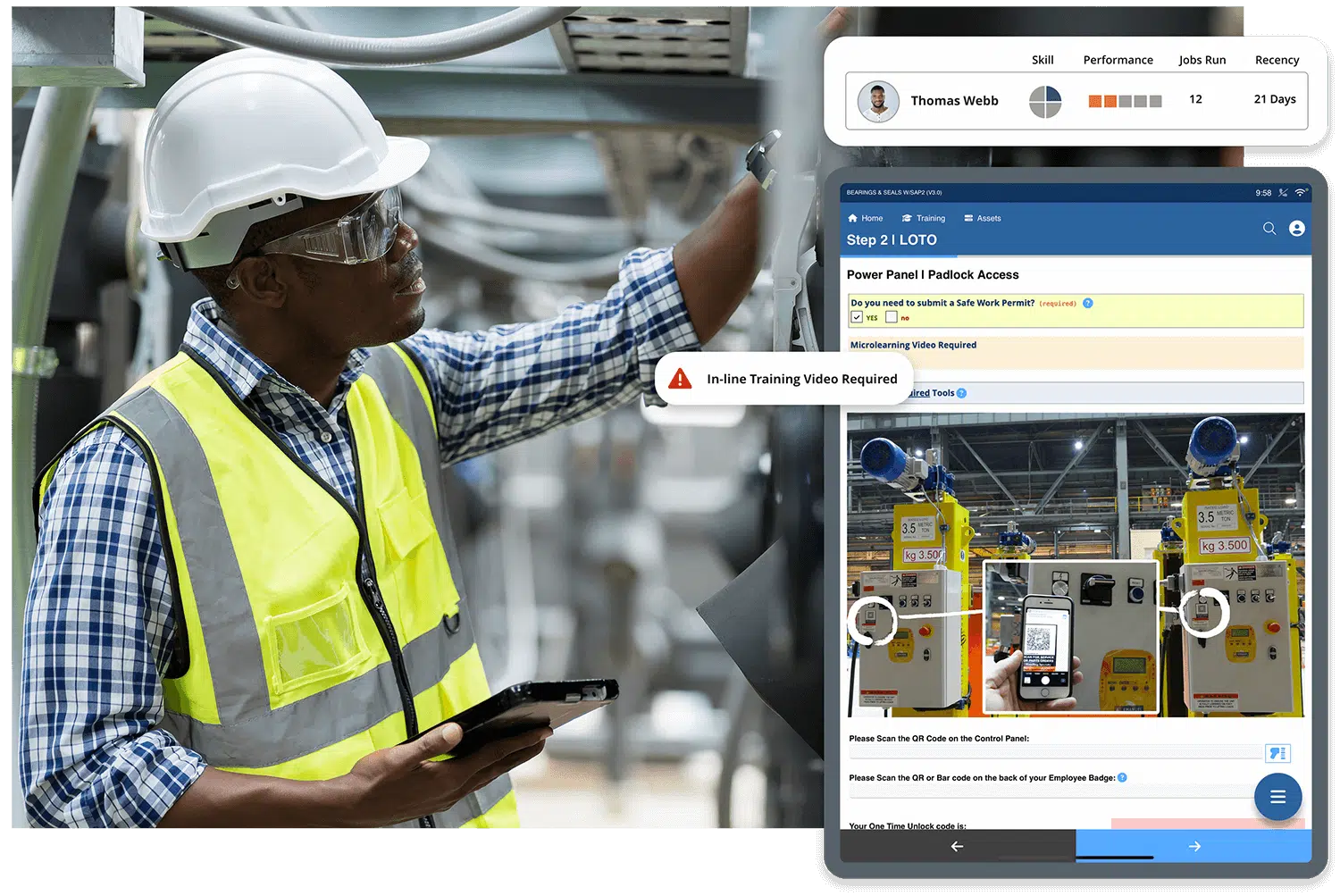

Intelligentes Workforce Management

Durch die Echtzeitverfolgung von Fähigkeiten und Leistungsanalysen stellt Augmentir sicher, dass die richtige Aufgabe dem richtigen Mitarbeiter zugewiesen wird – und verbessert so Effizienz und Sicherheit.

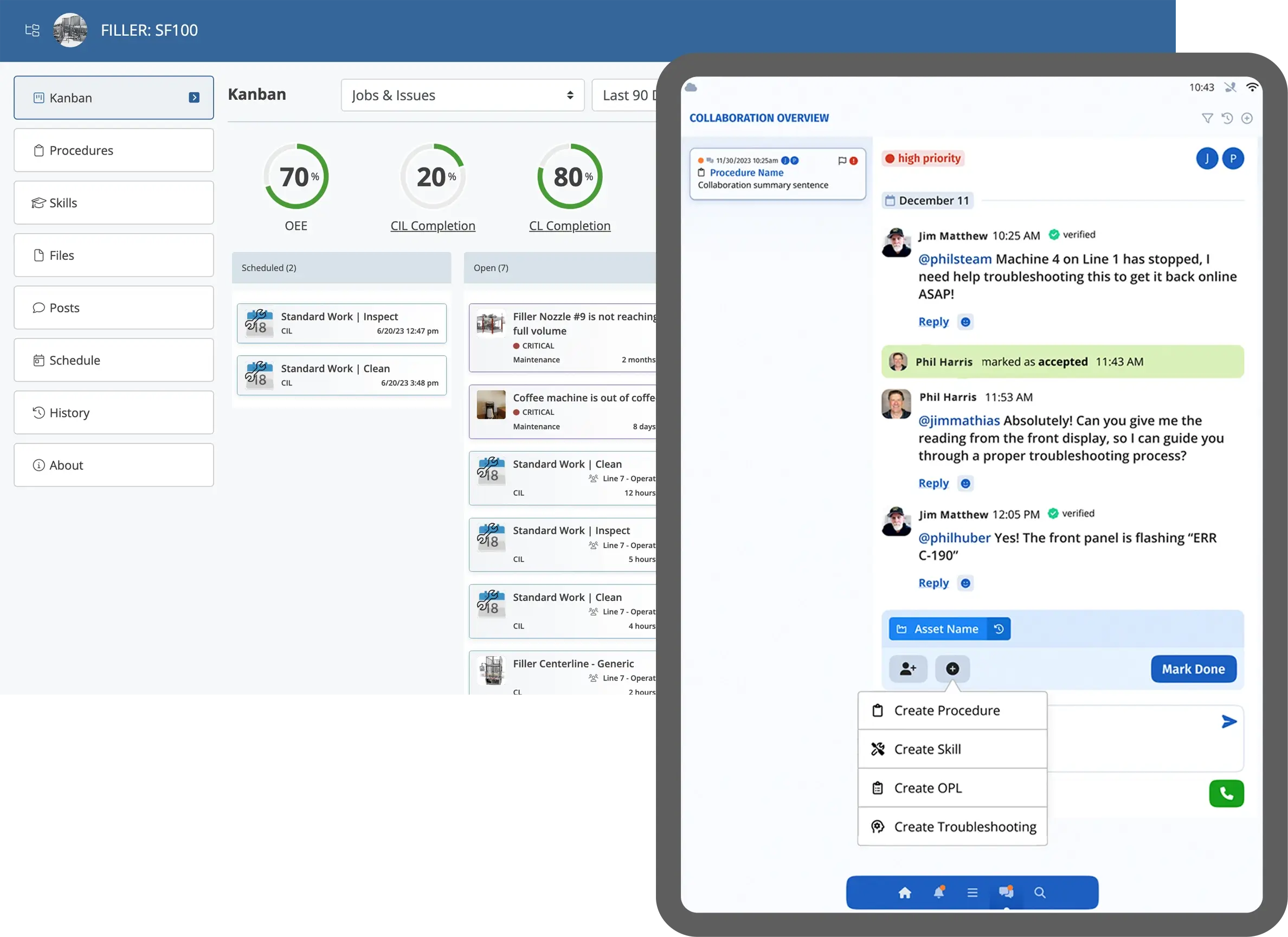

Industrielle Zusammenarbeit

Mit Software zur Zusammenarbeit in der Fertigung Mit Augmentir können Frontline-Teams effektiv zusammenarbeiten und Informationen über Schichten, Werke und Sprachen hinweg austauschen.

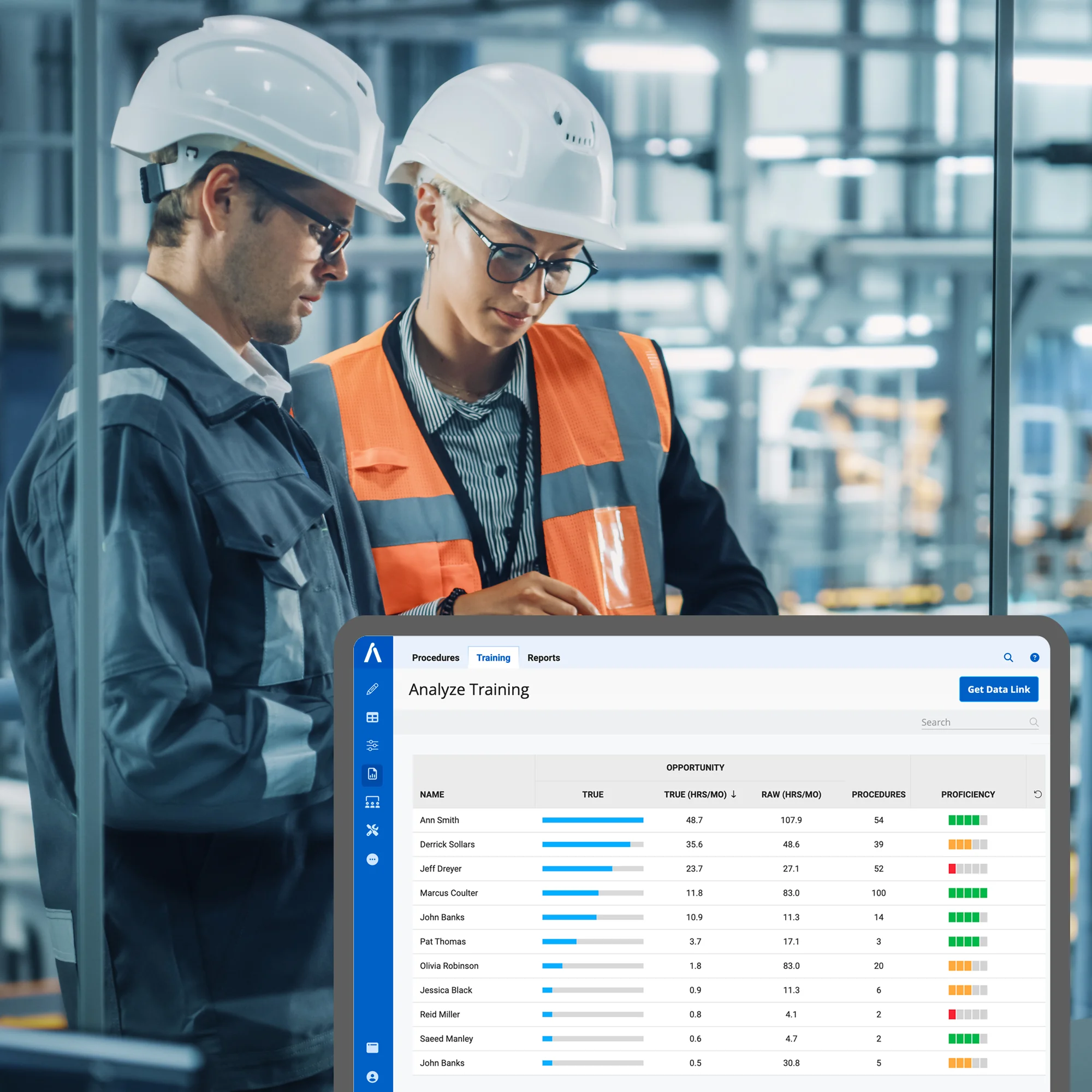

Operative Transparenz

Jede Interaktion in der Fertigung wird erfasst und analysiert, um Trends, Engpässe und Verbesserungspotenziale aufzudecken. Im Gegensatz zu herkömmlichen Audits oder passiven Berichten bietet Augmentir kontinuierliche Einblicke in Echtzeit.

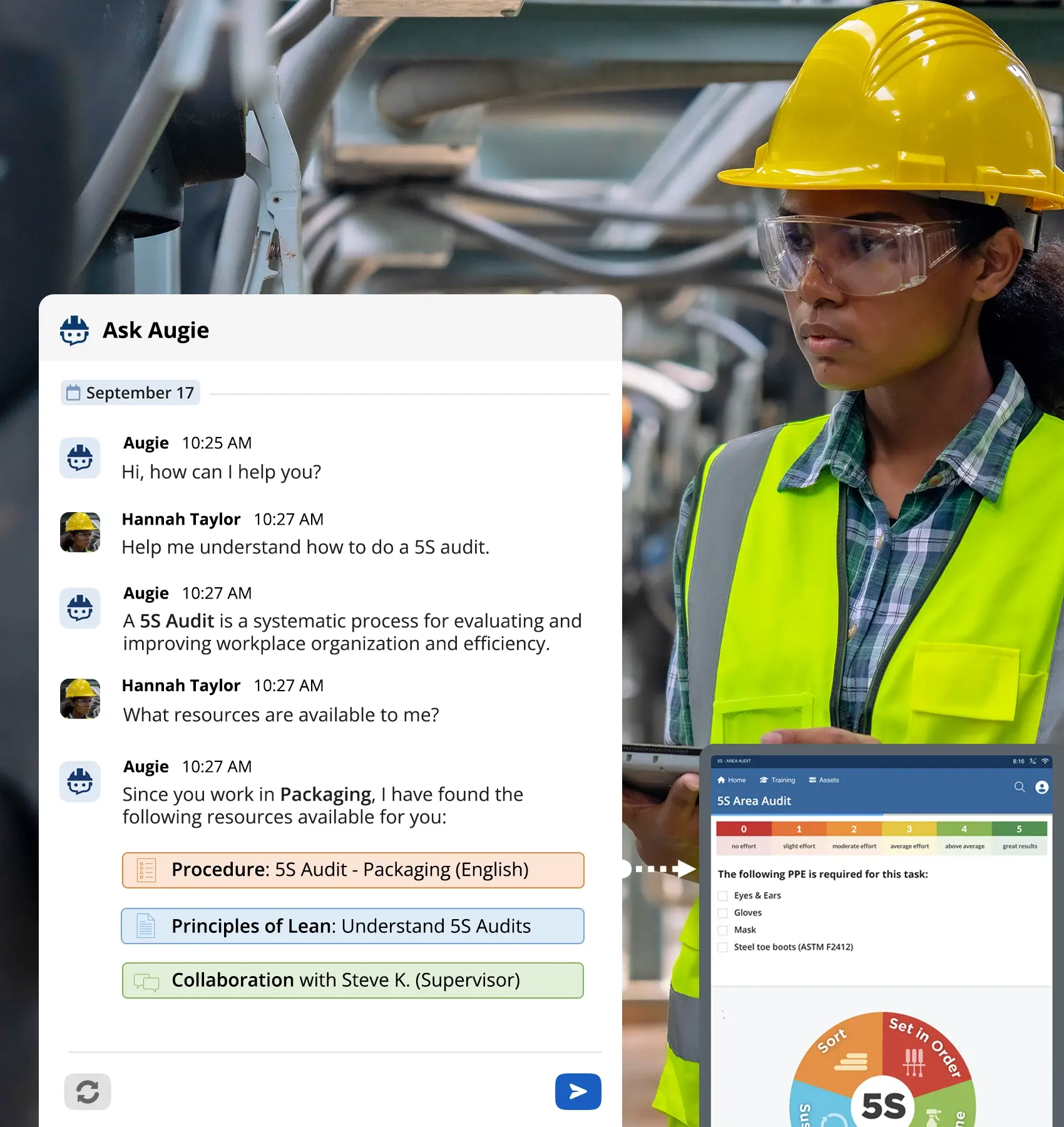

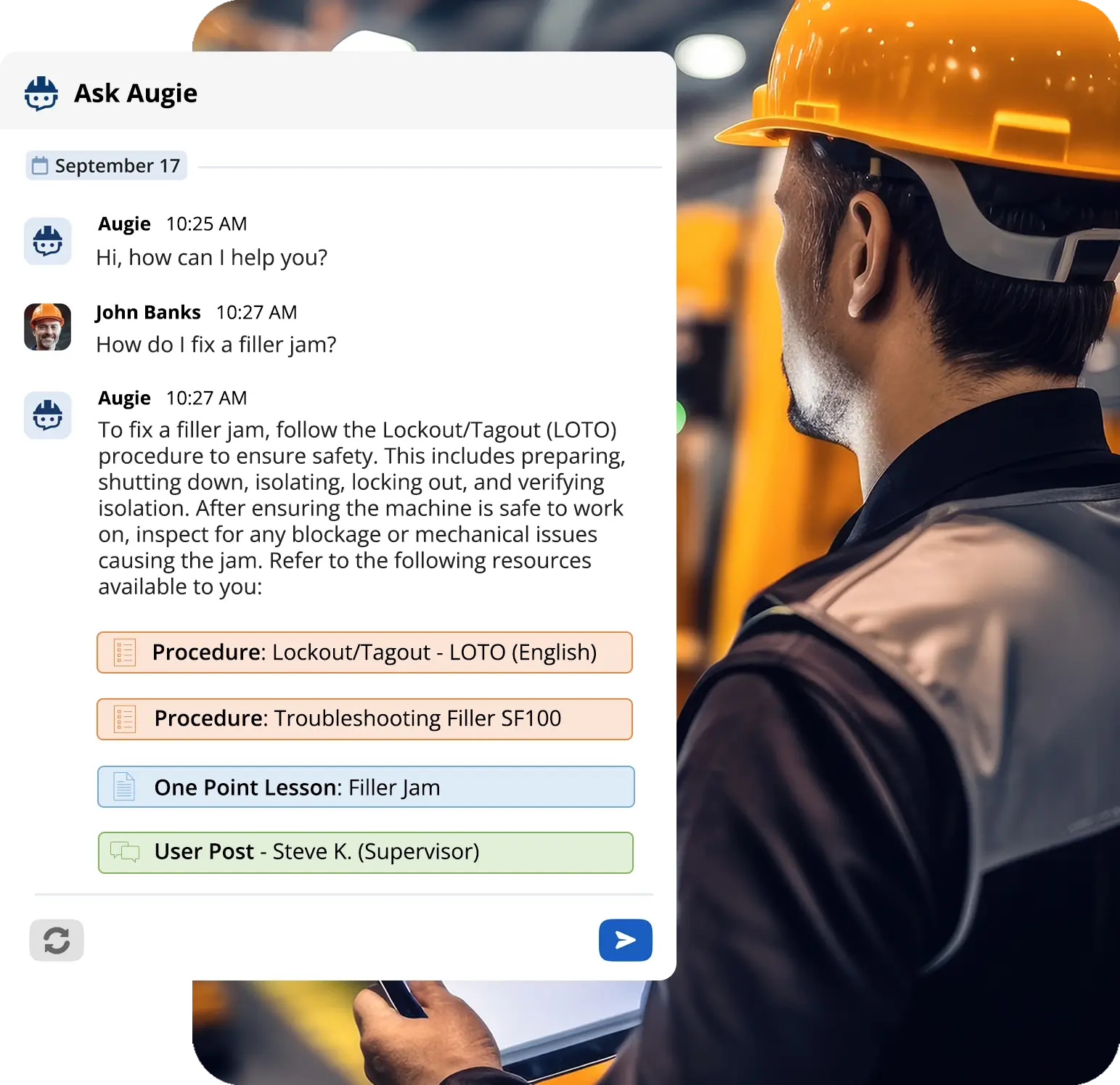

Generativer KI-Assistent

Augie, Augmentirs generativer KI-Assistentbeschleunigt die kontinuierliche Verbesserung durch die Bereitstellung von Echtzeit-Einblicken, die Generierung digitale SOPsund bietet intelligente Empfehlungen auf Basis von Frontline-Daten. Indem Augie operative Aktivitäten in umsetzbare Anleitungen umwandelt, ermöglicht es Teams, Ineffizienzen zu identifizieren, Fehler zu reduzieren und schnellere, effektivere Verbesserungen voranzutreiben.

Kontinuierliche Verbesserung ist das Herzstück moderner Fertigungsexzellenz. Doch im heutigen Umfeld reichen traditionelle Methoden allein nicht aus. Der Weg nach vorn führt über die Kombination bewährter CI-Philosophien mit digitaler Innovation.

Mit Plattformen wie Augmentirund Tools wie Augiekönnen Hersteller von der reaktiven Problemlösung zur proaktiven Leistungssteigerung übergehen – indem sie den Mitarbeitern mehr Handlungsfreiheit geben, das Lernen beschleunigen und nachhaltige Ergebnisse sicherstellen.

Die Zukunft der Fertigung ist vernetzt, intelligent und verbessert sich kontinuierlich.