Entdecken Sie wichtige Strategien zur Steigerung der Produktionseffizienz in der Fertigung – maximieren Sie die Leistung, reduzieren Sie Abfall und verbessern Sie die Abläufe mit intelligenten, praktischen Lösungen.

In der heutigen wettbewerbsorientierten Industrielandschaft Produktionseffizienz in der Fertigung ist ein entscheidender Faktor, der sich direkt auf Rentabilität, Kundenzufriedenheit und langfristigen Geschäftserfolg auswirkt. Um eine effiziente Produktion zu erreichen, muss die tatsächliche Leistung der optimalen Standardleistung entsprechen. Dies beinhaltet die Minimierung von Abfall, die Reduzierung von Ausfallzeiten, die Optimierung des Arbeitsaufwands und die Gewährleistung gleichbleibender Qualität in jedem Schritt des Herstellungsprozesses.

Einführung in die Produktionseffizienz

Produktionseffizienz beschreibt die Fähigkeit eines Fertigungsprozesses, mit den gegebenen Ressourcen maximale Leistung zu erzielen und gleichzeitig Abfall zu minimieren und Kosten zu senken. Sie ist ein Schlüsselkonzept der Wirtschaftswissenschaften und der Betriebsanalyse und für Unternehmen unerlässlich, um am Markt wettbewerbsfähig zu bleiben. Produktionseffizienz bedeutet, Prozesse zu optimieren, Abfall zu reduzieren und die Produktivität zu steigern, um Rentabilität und Wettbewerbsfähigkeit zu steigern. Durch die Konzentration auf die Verbesserung der Produktionseffizienz können Hersteller ihre Produktionskapazität steigern, Kosten senken und die Produktqualität verbessern. Dies wiederum führt zu höherer Kundenzufriedenheit und -treue, da qualitativ hochwertige Produkte stets pünktlich geliefert werden.

Was ist Produktionseffizienz in der Fertigung?

Produktionseffizienz beschreibt die Fähigkeit eines Fertigungsbetriebs, Waren mit minimalem Ressourceneinsatz – Zeit, Material und Arbeitskraft – herzustellen, ohne Kompromisse bei der Qualität einzugehen. Eine effiziente Produktionslinie läuft reibungslos, minimiert Engpässe und stellt sicher, dass Anlagen und Arbeitskräfte optimal ausgelastet sind. Zur Messung der Produktionseffizienz werden Kennzahlen wie Gesamtanlageneffektivität (OEE), Zykluszeit, Ausbeute und Arbeitsproduktivität herangezogen.

Der Einsatz digitaler Tools, KI-gestützter Analysen und vernetzter Mitarbeiterplattformen revolutioniert den Fabrikbetrieb. Diese Technologien bieten Einblick in den Betrieb, decken versteckte Ineffizienzen auf und unterstützen agile Entscheidungen.

Warum ist Produktionseffizienz wichtig?

In der Fertigung können selbst kleine Ineffizienzen zu erheblichen Kostenüberschreitungen, Terminüberschreitungen und Qualitätsproblemen führen. Die Verbesserung der Produktionseffizienz ist unerlässlich, um den Output zu maximieren und gleichzeitig den Input zu minimieren. So bleiben Hersteller in einem sich ständig weiterentwickelnden Markt wettbewerbsfähig, flexibel und profitabel. Fertigungseffizienz hingegen konzentriert sich speziell auf die Optimierung der Effektivität von Fertigungsprozessen, des Personaleinsatzes und der Gesamtproduktivität in der Fertigung. Effiziente Produktionsprozesse ermöglichen es Herstellern, mit weniger mehr zu erreichen, was nicht nur den Gewinn steigert, sondern auch das Kundenerlebnis verbessert.

Hier sind einige der wichtigsten Vorteile:

Niedrigere Betriebskosten

Durch die Reduzierung von Maschinenausfallzeiten, die Optimierung des Arbeitsaufwands und die Minimierung von Materialabfällen können Unternehmen ihre Prozesse optimieren und so die Gemeinkosten deutlich senken und ihre Rentabilität verbessern.

Weniger Abfall und Nacharbeit

Durch die Qualitätskontrolle wird sichergestellt, dass die Produkte gleich beim ersten Mal richtig hergestellt werden. Dadurch werden Ausschussraten gesenkt und kostspielige Nacharbeiten aufgrund von Mängeln oder menschlichen Fehlern minimiert.

Kürzere Vorlaufzeiten

Optimierte Arbeitsabläufe und weniger Produktionsverzögerungen, koordiniert durch effiziente Produktionspläne, bedeuten schnellere Durchlaufzeiten, sodass Hersteller Bestellungen schneller erfüllen und enge Lieferpläne einhalten können.

Bessere Ressourcennutzung

Ob Arbeitskräfte, Maschinen oder Rohstoffe: Eine effiziente Produktion stellt sicher, dass jede Ressource während des gesamten Produktionszyklus optimal genutzt wird – so wird der Wert maximiert und Leerlaufzeiten reduziert.

Höhere Kundenzufriedenheit

Die stets pünktliche Lieferung hochwertiger Produkte schafft Kundenvertrauen und stärkt die Kundenbeziehungen. Dies führt zu Folgeaufträgen und einem positiven Markenruf. Hersteller steigern ihre Effizienz durch den Einsatz moderner Technologien und Echtzeit-Datenanalysen. Dies trägt dazu bei, Prozesse zu optimieren, Ausfallzeiten zu reduzieren und die Produktivität zu steigern.

Größere Wettbewerbsfähigkeit auf dem Markt

Hersteller, die ihre Effizienz steigern, können bessere Preise anbieten, schneller auf Marktveränderungen reagieren und Innovationen effektiver vorantreiben – und sich so einen klaren Vorsprung gegenüber weniger agilen Wettbewerbern verschaffen.

Letztendlich geht es bei der Produktionseffizienz nicht nur um interne Gewinne – es handelt sich um einen strategischen Vorteil, der Wachstum, Skalierbarkeit und langfristigen Erfolg fördert.

Schlüsselstrategien zur Verbesserung der Produktionseffizienz

Hier sind einige bewährte Strategien zur Verbesserung der Produktionseffizienz:

1. Implementierung von Lean-Manufacturing-Prinzipien zur Förderung kontinuierlicher Verbesserungen

Schlanke Fertigung Methoden konzentrieren sich auf die Verbesserung der Effizienz durch die Beseitigung von Verschwendung (oder „muda”) aus jedem Aspekt des Produktionsprozesses. Werkzeuge wie 5S-Audits, Kaizenund die Wertstromanalyse helfen dabei, Ineffizienzen und Bereiche mit kontinuierlicher Verbesserung zu identifizieren.

2. Investieren Sie in autonome Wartung und TPM

Ermutigung der Bediener, grundlegende Wartungsaufgaben zu übernehmen, wie zum Beispiel Reinigen, Prüfen, Schmieren (CIL) – als Teil einer Autonome Instandhaltung und die Total Productive Maintenance (TPM)-Strategie minimiert die Ausfallzeiten der Geräte, verbessert die Maschineneffizienz und stellt sicher, dass die Maschinen mit Höchstleistung laufen.

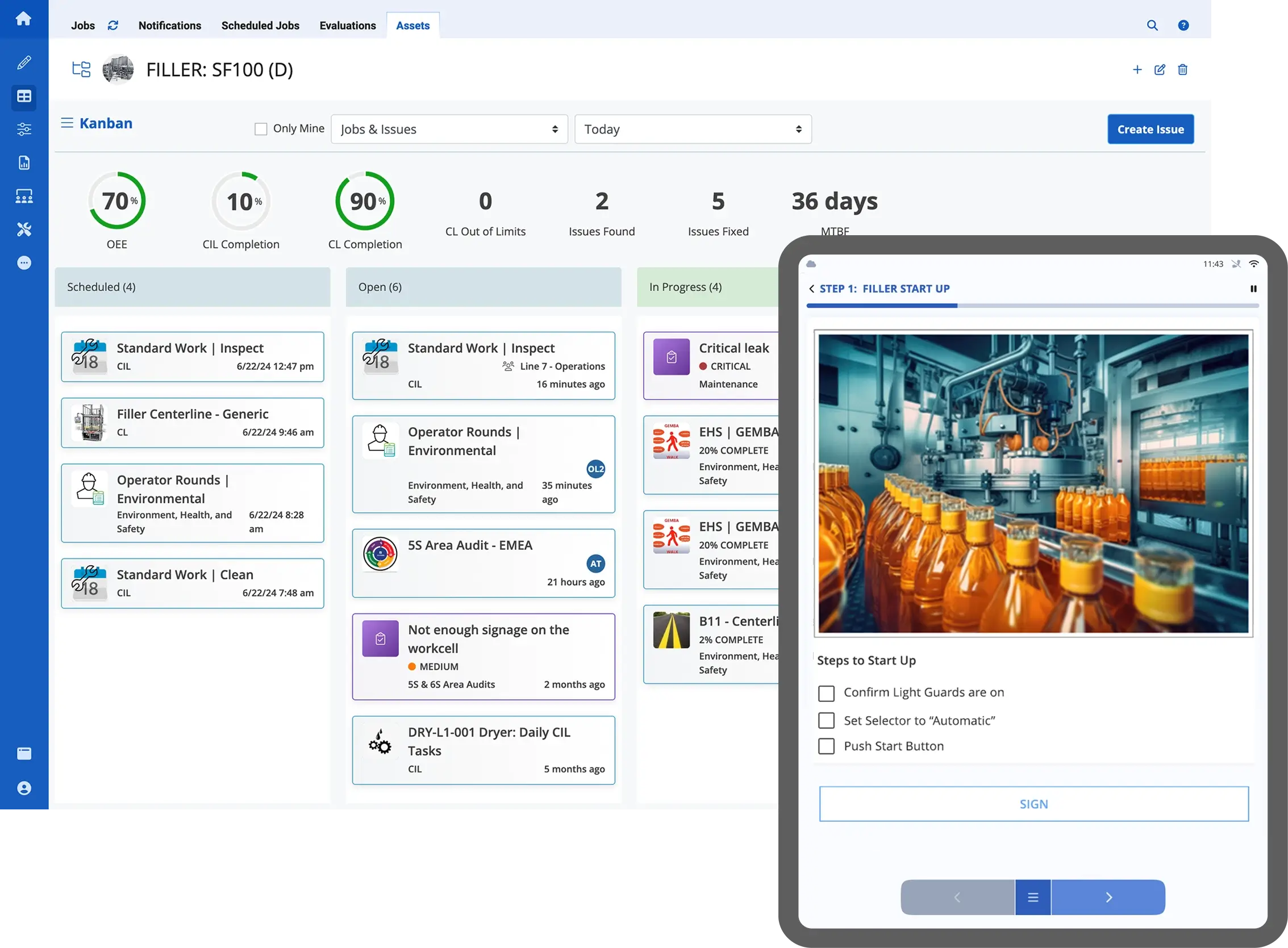

3. Nutzen Sie digitale Arbeitsanweisungen und vernetzte Mitarbeitertools

Moderne digitale Ansätze wie die Digitalisierung von Standardarbeitsanweisungen (Standard Operating Procedures, SOPs) und die Einführung vernetzter Mitarbeitertools tragen dazu bei, Konsistenz zu gewährleisten, Fehler zu reduzieren und die Schulung von Mitarbeitern durch die Bereitstellung genauer Daten zu erleichtern.

In einer kürzlich durchgeführten Umfrage von LNS-ForschungMehr als 70 Prozent der profitabelsten Hersteller nutzen derzeit Initiativen zur Zukunft der industriellen Arbeit (FOIW) und Technologien für vernetzte Mitarbeiter. Die überwiegende Mehrheit von ihnen erzielt durch diese Personalinitiativen bedeutende Fortschritte und steigert den Unternehmenswert. Connected-Worker-Plattformen wie Augmentir ermöglichen es Herstellern, KI-gestützte Workflows zu erstellen, die ihre Mitarbeiter effizient und präzise durch jede Aufgabe führen.

3. Nutzen Sie Echtzeitdaten und Analysen zur Verfolgung wichtiger Leistungsindikatoren

Datenbasierte Entscheidungsfindung ist entscheidend für die Effizienz. Historische Daten geben Aufschluss über die maximale Leistung einer Anlage bei voller Auslastung und helfen so bei der präzisen Definition von Standardleistungen. Die Echtzeitüberwachung von Maschinenleistung, Bedienerproduktivität und Prozessqualität hilft, Probleme schnell zu erkennen und unterstützt Strategien zur vorausschauenden Wartung.

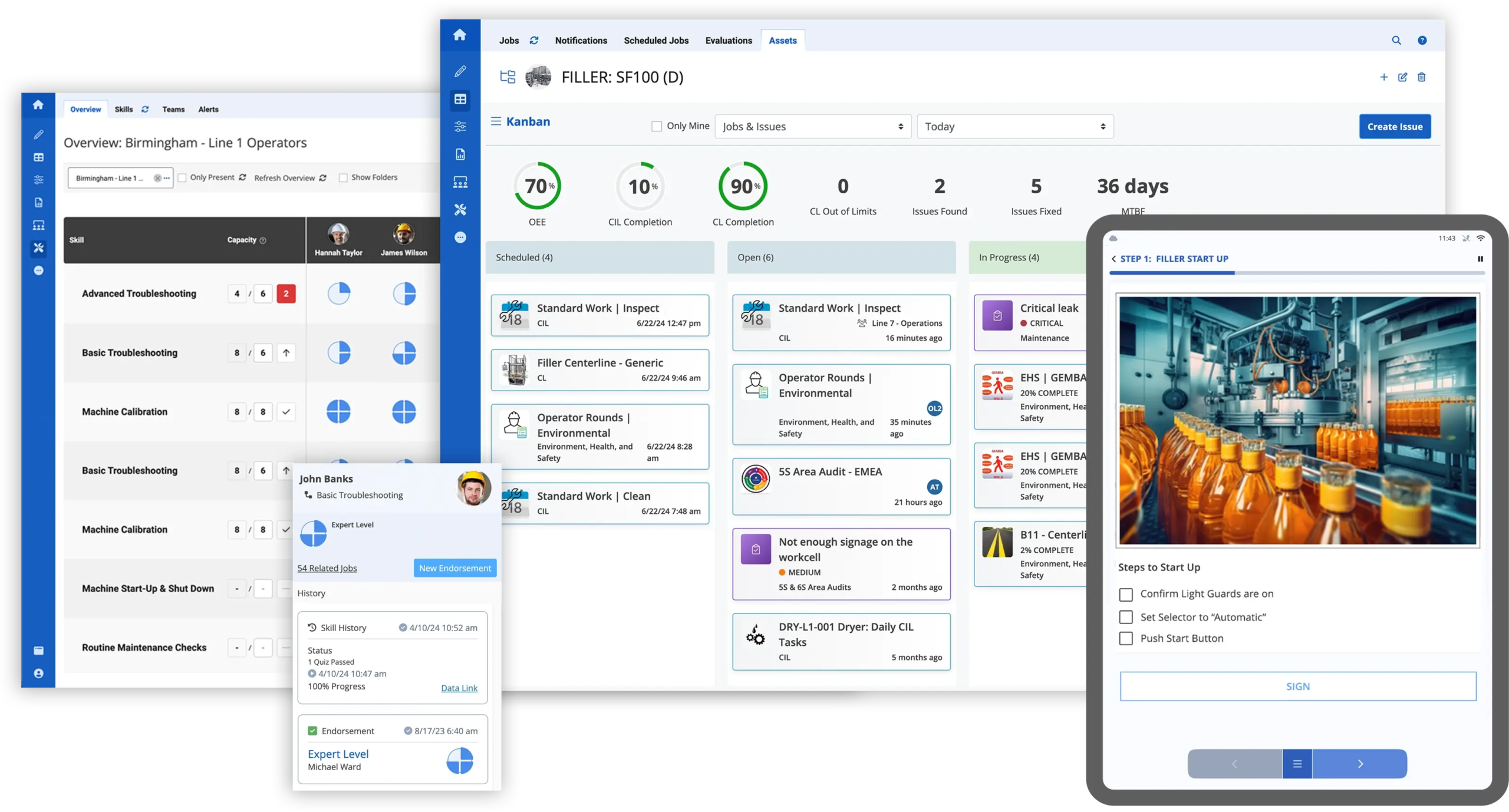

4. Optimieren Sie das Personalmanagement

Die Zuordnung der richtigen Aufgaben zu den richtigen Mitarbeitern basierend auf Fähigkeiten, Erfahrung und Verfügbarkeit reduziert Fehler und Leerlaufzeiten in jedem Fertigungsunternehmen. Intelligente Workforce-Tools erfassen Schulungen, Leistung und Zertifizierungen und gewährleisten so eine optimale Personalverteilung.

Kritische Komponenten der Produktionseffizienz

Geräteeffizienz

Die Anlageneffizienz ist ein entscheidender Faktor für die Produktionseffizienz, da sie sich direkt auf die Gesamtproduktivität und Effektivität des Fertigungsprozesses auswirkt. Sie beschreibt die Fähigkeit von Maschinen und Anlagen, optimal zu arbeiten und Ausfallzeiten und Wartungsaufwand zu minimieren. Um die Anlageneffizienz zu erreichen, können Hersteller regelmäßige Wartungspläne implementieren, in moderne und effiziente Anlagen investieren und Bediener schulen, um die korrekte Bedienung der Anlagen sicherzustellen. Durch die Verbesserung der Anlageneffizienz können Hersteller Abfall reduzieren, Ausfallzeiten minimieren und die Gesamtproduktionseffizienz steigern. Dies erhöht nicht nur die Zuverlässigkeit des Produktionsprozesses, sondern stellt auch sicher, dass die Maschinen mit Höchstleistung arbeiten, was zu höherem Output und besserer Produktqualität beiträgt.

Kapazitätsauslastung

Die Kapazitätsauslastung ist ein wichtiger Leistungsindikator (KPI), der misst, inwieweit eine Produktionsstätte ihre verfügbare Kapazität zur Produktion von Waren nutzt. Sie wird berechnet, indem die tatsächliche Leistung durch die maximal mögliche Leistung geteilt wird, und als Prozentsatz angegeben. Die Kapazitätsauslastung ist entscheidend für die Produktionseffizienz, da sie Herstellern hilft, Ineffizienzen zu identifizieren und ihre Produktionsprozesse zu optimieren. Durch eine verbesserte Kapazitätsauslastung können Hersteller ihre Produktionskapazität erhöhen, Kosten senken und die Produktqualität verbessern. Eine hohe Kapazitätsauslastung zeigt an, dass eine Produktionsstätte ihre Ressourcen effektiv nutzt, was zu effizienteren Abläufen und einer besseren Anpassung an die Marktnachfrage führt.

Bestandsverwaltung

Bestandsmanagement ist ein entscheidender Faktor für die Produktionseffizienz, da es die Verfügbarkeit von Rohstoffen und Fertigwaren direkt beeinflusst. Effektives Bestandsmanagement umfasst die Steuerung des Warenflusses, der Dienstleistungen und der damit verbundenen Informationen vom Rohstoff bis zum Endkunden. Durch die Implementierung effizienter Bestandsmanagementsysteme können Hersteller Abfall reduzieren, Fehlbestände minimieren und die Gesamtproduktionseffizienz steigern. Bestandsmanagement umfasst die Überwachung von Lagerbeständen, die Steuerung von Lieferketten und die Optimierung des Lagerumschlags, um sicherzustellen, dass die richtigen Produkte zur richtigen Zeit verfügbar sind. Dies trägt nicht nur dazu bei, die Kundennachfrage zeitnah zu erfüllen, sondern reduziert auch die Kosten für Überbestände und Fehlbestände und trägt zu einem optimierten und effizienteren Produktionsprozess bei.

Workforce-Management

Workforce Management (WFM) ist ein entscheidender Faktor für die Produktionseffizienz, da es sich direkt auf die Abstimmung der Personalressourcen mit den Betriebszielen auswirkt. Hier sind die wichtigsten Gründe dafür:

- Optimale Personalbesetzung: WFM stellt sicher, dass bei Bedarf die richtige Anzahl an Mitarbeitern mit den richtigen Fähigkeiten zur Verfügung steht, wodurch Überbesetzung (die die Kosten erhöht) und Unterbesetzung (die zu Verzögerungen oder Qualitätsproblemen führt) reduziert werden.

- Produktivitätsüberwachung: Durch die Verfolgung von Anwesenheit, Pausen und Leistung hilft WFM dabei, Leistungslücken und Möglichkeiten zur Verbesserung des Arbeitsablaufs oder der Schulung zu erkennen.

- Kostenkontrolle: Durch effiziente Arbeitsplanung und Zeitmanagement werden Überstunden, Leerlaufzeiten und ungeplante Arbeitskosten reduziert.

- Compliance und Risikomanagement: Richtige WFM-Systeme helfen Unternehmen, Arbeitsgesetze, Gewerkschaftsregeln und Sicherheitsstandards einzuhalten und reduzieren so rechtliche und finanzielle Risiken.

- Engagement der Mitarbeiter: Transparente Planung, faire Arbeitsverteilung und Karriereentwicklung durch Leistungsdaten können die Moral steigern und die Fluktuation reduzieren, was eine konstante Produktivität unterstützt.

- Prognose und Planung: WFM-Tools verwenden historische Daten, um den zukünftigen Arbeitskräftebedarf auf der Grundlage der Nachfrage vorherzusagen und so einen reibungslosen Betriebsablauf in Spitzen- und Nebenzeiten zu gewährleisten.

Vernetzte Arbeitsplattformen sind eine wichtige Lösung für das Personalmanagement, da sie die Zusammenarbeit von Unternehmen mit ihren Mitarbeitern digitalisieren und optimieren. Sie ermöglichen Echtzeitkommunikation, Aufgabenkoordination und Datenerfassung. Diese Plattformen unterstützen Mitarbeiter durch sofortigen Zugriff auf Dienstpläne, Schulungen und Support-Tools und geben Managern Einblick in Leistung und Ressourcenbedarf. Durch die Erfassung von Betriebsdaten direkt an der Quelle ermöglichen sie bessere Prognosen, schnellere Entscheidungen und eine verbesserte Einhaltung von Sicherheits- und gesetzlichen Standards. Letztendlich erhöhen sie die Agilität, reduzieren Ineffizienzen und stellen sicher, dass die Belegschaft an die sich entwickelnden Produktionsanforderungen angepasst ist.

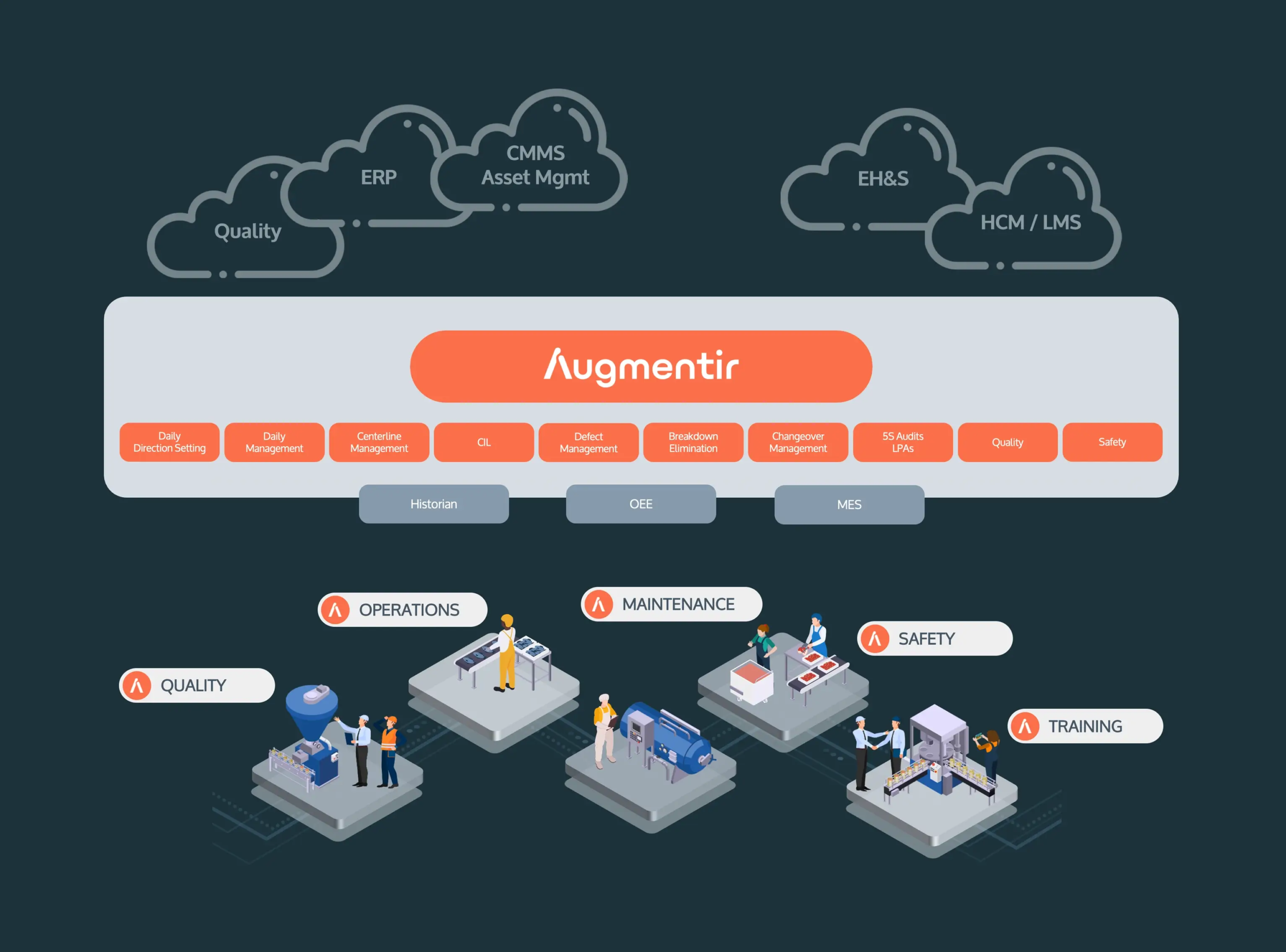

Verbesserung der Produktionseffizienz mit Augmentir

Die moderne Fertigung wird zunehmend durch die digitale Transformation vorangetrieben. Tools wie Industrial IoT (IIoT), KI-gestützte Analytik und vernetzte Worker-Plattformen revolutionieren den Fabrikbetrieb. Diese Technologien bieten Einblick in den Betrieb, decken versteckte Ineffizienzen auf und unterstützen agile Entscheidungsfindung.

Connected Worker Technology verändert die Produktionseffizienz in Herstellern, indem sie die Lücke zwischen Produktionsmitarbeitern und digitalen Abläufen schließt. Diese Plattformen ermöglichen Mitarbeitern Echtzeitzugriff auf Informationen, interaktive digitale Arbeitsanweisungen und Tools für die Zusammenarbeit – direkt am Arbeitsplatz. Durch die Digitalisierung von Aufgaben, die Erfassung von Live-Leistungsdaten und die Ermöglichung geführter Arbeitsabläufe sorgen Connected Worker-Lösungen dafür, dass jede Arbeit präzise, effizient und konsistent erledigt wird.

Mit Funktionen wie KI-gestützten Erkenntnissen, Kompetenzverfolgung und Remote-Expertenunterstützung helfen Connected Worker-Plattformen Herstellern, Engpässe zu identifizieren, Fehler zu reduzieren und den Personaleinsatz zu optimieren. Tools wie Augmentir gehen noch einen Schritt weiter: Sie personalisieren die Anleitung basierend auf dem individuellen Qualifikationsniveau, schlagen automatisch Verbesserungen vor und helfen, Möglichkeiten für kontinuierliche Schulungen und Weiterbildung zu identifizieren. Letztendlich ermöglicht die Connected Worker-Technologie Teams, intelligenter zu arbeiten, sich schneller anzupassen und die Produktionseffizienz nachhaltig zu steigern.

Augmentir dient als digitales Frontline-Betriebssystem für Ihre Lean-Strategie und trägt zur Verbesserung der Produktionseffizienz bei. Mit Augmentir können Sie alle Aspekte Ihres Frontline-Betriebs digitalisieren, verwalten und optimieren:

- Tägliche Richtungseinstellung (DDS)

- Tägliches Managementsystem (DMS)

- Mittellinienverwaltung

- Reinigungs-, Inspektions- und Schmierprozesse

- Fehlermanagement

- Störungsbeseitigung

- Umstellungsmanagement

- Schichtübergabe

- 5S und mehrschichtige Prozessaudits

- Qualitätsmanagement in der Fertigung

- Arbeitssicherheit

Kontaktieren Sie uns noch heute für eine Live-Demo.