Autonome Instandhaltung

Erfahren Sie, wie Augmentir Ihnen dabei helfen kann, Ihre Mitarbeiter zu vernetzen und zu stärken und Ihre Abläufe an vorderster Front zu transformieren.

Autonome Instandhaltung

Autonome Wartung ist eine Fertigungsstrategie, die die Verantwortung für die grundlegende Wartung und Instandhaltung dem Hauptbenutzer der Ausrüstung überträgt: dem Maschinenbediener. Es soll eine Verschlechterung der Ausrüstung verhindern, indem es in einem neuwertigen Zustand gehalten wird.

Die Implementierung einer autonomen Wartung gibt den Bedienern ein besseres Gefühl der Eigenverantwortung und Kontrolle über die Ausrüstung, die sie täglich verwenden. Sie sind für die Durchführung grundlegender Wartungsarbeiten wie Schmierung, Reinigung und Sicherheitsprüfungen verantwortlich, wodurch sich die Wartungstechniker auf anspruchsvollere Aufgaben konzentrieren können.

Wenn Sie mehr über die autonome Wartung erfahren möchten, lesen Sie weiter, während wir die folgenden Themen besprechen:

Autonome Instandhaltung ist ein Ansatz zur Gerätewartung, bei dem Maschinenbediener die Verantwortung für grundlegende Wartungsaufgaben übertragen. Dadurch können sich engagierte Wartungstechniker auf komplexere Wartungsaufgaben konzentrieren.

Diese Strategie ist eine Säule von Total Productive Maintenance (TPM) ist ein Ansatz zur Optimierung der Geräteleistung und ein grundlegender Aspekt jeder schlanken Fertigungsumgebung.

Mitarbeiter, die täglich Geräte verwenden, sind am besten in der Lage, diese kontinuierlich zu überwachen und durch Schulungen in einem optimalen Betriebszustand zu halten.

Autonome Wartung (AM) gibt Bedienern mehr Kontrolle über das Reinigen, Schmieren und Inspizieren ihrer eigenen Ausrüstung. Sie können auch Geräteprobleme frühzeitig erkennen, bevor sie zu Ausfällen werden.

Erfolgreiches AM setzt voraus, dass Hersteller ihren Bedienern die entsprechenden digitalen Werkzeuge und Kenntnisse zur Verfügung stellen, um diese Aufgaben selbstständig durchzuführen.

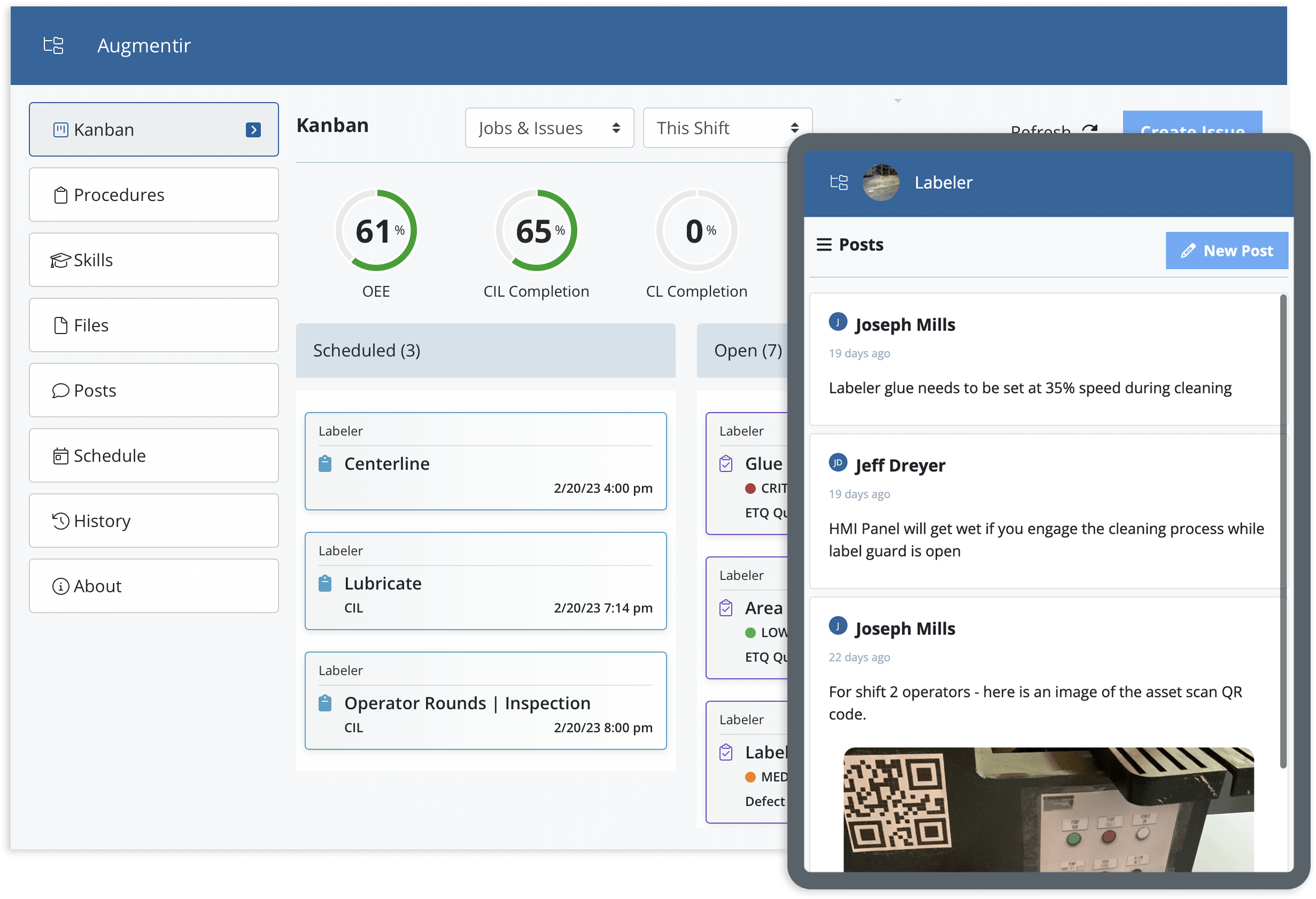

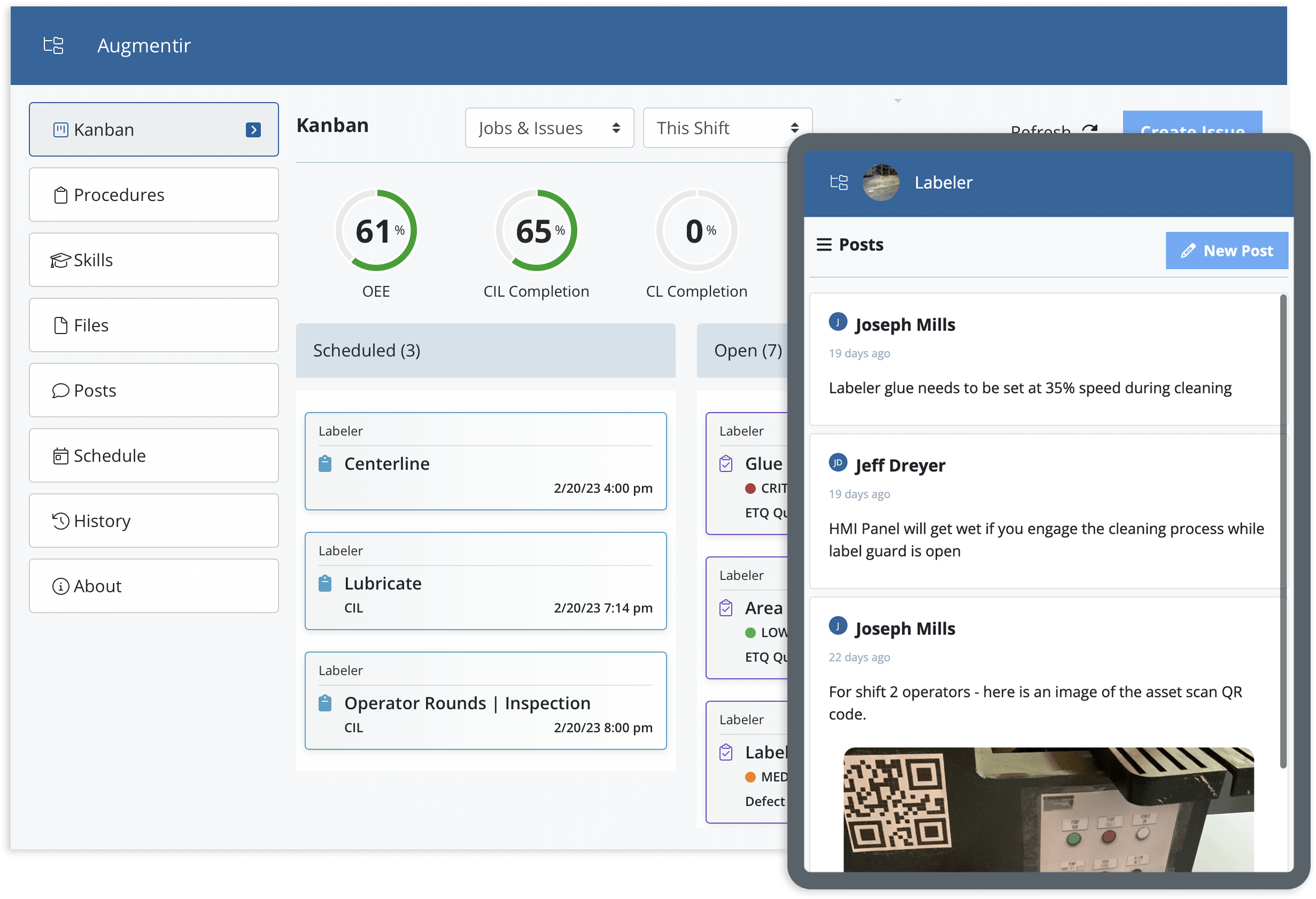

Dabei handelt es sich um die Digitalisierung von Standardarbeitsanweisungen (SOPs) für Reinigen, Prüfen und Schmieren (CILs) und andere laufende vorbeugende Wartungsroutinen. Bediener müssen außerdem einfachen Zugang zu Schulungen und einer Wissensdatenbank haben. Echtzeitberichte mit Frontline-Operations-Plattformen können die Transparenz und Nachverfolgung von Standardarbeiten verbessern:

Die Hauptvorteile der autonomen Wartung sind:

Diese Vorteile tragen dazu bei, die Geräteeffektivität zu maximieren und die Gesamtproduktivität zu verbessern. Erfahren Sie mehr über die Vorteile der autonomen Wartung in unserem ausführlichen Artikel, oder lesen Sie weiter, um zu erfahren, wie Sie autonome Wartung implementieren und warum vernetzte Arbeitsplattformen für eine erfolgreiche autonome Wartung unerlässlich sind.

Erfahren Sie, wie Augmentir Ihnen dabei helfen kann, Ihre Mitarbeiter zu vernetzen und zu stärken und Ihre Abläufe an vorderster Front zu transformieren.

Die Implementierung einer autonomen Wartung kann durch die folgenden sieben Schritte erreicht werden:

Verwenden Sie moderne digitale Tools, um Bediener bei der Durchführung von Wartungsaufgaben zu schulen und anzuleiten und mehr über die Maschinen selbst zu erfahren. Vernetzte Arbeitsplattformen, die digitale Arbeitsanweisungen und On-the-Job-Schulungen, einschließlich One-Point-Lektionen, beinhalten, ermöglichen es den Bedienern, bei regelmäßigen Wartungsaufgaben erfolgreich zu sein.

Bei diesem Schritt führt der Bediener eine anfängliche Reinigung durch, inspiziert und löst alle Geräteprobleme, die repariert werden müssen. Standardisierte Arbeitsanweisungen und digitalisierte Checklisten bieten genaue Schritt-für-Schritt-Anleitungen für Bediener, um regelmäßige Reinigungs- und Reparaturarbeiten durchzuführen.

Während der normalen Reinigungs- und Inspektionsprozesse sollten die Bediener prüfen, woher die Kontamination kommt, und die Quellen entweder entfernen oder minimieren. Für Bediener, die mit digitalen Tools verbunden sind, stellt dies eine großartige Gelegenheit dar, diese Aktivitäten zu erfassen und in einer Wissensdatenbank für zukünftige Operationen aufzuzeichnen.

Definieren Sie, was die Bediener reinigen, schmieren, festziehen und inspizieren, wie sie es tun und wie oft die Aktivitäten durchgeführt werden sollten, um sicherzustellen, dass die Ausrüstung betriebsbereit und in einwandfreiem Zustand bleibt. In modernen Fertigungsumgebungen werden diese Standards digital in elektronischen SOPs und Wartungsverfahren erfasst.

Sobald die Bediener geschult sind und Zugang zu digitalen Informationen haben, die sie durch die Wartungsprozesse führen, sind sie in der Lage, Reinigungs-, Inspektions- und Schmierungsaufgaben (CIL) sowie vorbeugende Wartungsaufgaben unabhängig und mit einem optimalen Maß an Sicherheit und Qualität durchzuführen.

Hersteller müssen auch den Arbeitsplatz organisieren, um es den Bedienern zu erleichtern, Wartungsaufgaben durchzuführen. Zu den nützlichsten Werkzeugen gehören visuelle Hilfsmittel, die die Standards verstärken und den Bedienern helfen, die Ausrüstung, die Kennzeichnung und den Fluss der Flüssigkeiten in der Maschine zu verstehen. Diese können den Bedienern durch digitalisierte, visuelle Anweisungen bereitgestellt werden, die Bilder oder Videoanleitungen zum Gerätebetrieb enthalten können.

Mit zunehmender digitaler Vernetzung von Bedienern haben Hersteller Zugriff auf eine reichhaltige Datenquelle darüber, wie Bediener Aufgaben ausführen. Durch den Einsatz von Tools für künstliche Intelligenz, Datenanalyse und Bedienerfeedback können Hersteller Einblicke in Bereiche gewinnen, in denen die größten Möglichkeiten zur kontinuierlichen Verbesserung in den Bereichen Produktivität, Schulung, Personalentwicklung und Inhaltserstellung bestehen.

Nach der Implementierung können Sie mehrere Schritte unternehmen Verbessern Sie Ihr autonomes Wartungsprogramm.

Vernetzte Worker-Plattformen sind digitale Softwaretools, die dazu beitragen können, die Art und Weise, wie Bediener Wartungsaufgaben ausführen, zu standardisieren und zu verbessern. Sie werden verwendet, um die Kommunikation, Zusammenarbeit, Anleitung und Unterstützung für die Bediener zu verbessern.

Verbundene Arbeitsplattformen werden auch verwendet, um die Wartungsaufgaben zu erstellen, zuzuweisen und zu verwalten. Durch eine Kombination aus digitalen Arbeitsanweisungen und Tools für die Zusammenarbeit in Echtzeit können Bediener Wartungsaufgaben selbstständig mit Höchstleistung erledigen.

Autonome Wartungsprogramme, die eine vernetzte Arbeitsplattform nutzen, bieten während des gesamten Betriebs einen Mehrwert:

Außerdem, Connected-Worker-Lösungen, die auf einer KI-Grundlage aufbauen werden verwendet, um die kontinuierliche Verbesserung zu unterstützen und schlanke Initiativen am Arbeitsplatz. KI-basierte Lösungen für vernetzte Mitarbeiter wie Augmentir helfen dabei, Teams für kontinuierliche Verbesserung auf die Produktivität der Belegschaft und Arbeitsprozesse zu konzentrieren, um Abfall zu reduzieren und dem Kunden einen Mehrwert zu bieten. Lösungen wie Augmentir sind für die Digitalisierung eines autonomen Wartungsprogramms unerlässlich und unterstützen eine umfassende Strategie für operative Exzellenz im Rahmen von Integrierte Arbeitssysteme.

Fertigungsunternehmen können Bedienern kontextbezogene Informationen zur Verfügung stellen, damit sie ihre Arbeit mit maximaler Effizienz ausführen und Probleme schneller lösen können.

Auf diese Weise können Unternehmen nicht nur wertvolle Daten über die geleistete Arbeit erfassen, sondern auch darüber, wie diese Mitarbeiter ihre Arbeit erledigen und welche Aktivitäten oder Interaktionen zum Erfolg oder zur Leistung bestimmter Jobs beitragen.

Möchten Sie erfahren, wie die Connected Worker-Lösung von Augmentir Ihnen helfen kann, autonome Wartung in Ihrem Fertigungsbetrieb zu implementieren? Kontaktieren Sie uns für eine Kostenlose Demo.

Erfahren Sie, wie Augmentir Ihnen dabei helfen kann, Ihre Mitarbeiter zu vernetzen und zu stärken und Ihre Abläufe an vorderster Front zu transformieren.