Erfahren Sie mehr über autonome und vorbeugende Wartung und wie sie die Maschineneffizienz und die Produktivität der Mitarbeiter in der Werkstatt maximieren können.

Autonome und vorbeugende Wartung sind zwei Fertigungsstrategien zur Wartung von Maschinen in der Werkstatt. Der Hauptunterschied zwischen den beiden besteht darin, dass die autonome Wartung (AM) den Bedienern eine größere Verantwortung für die Gerätewartung auferlegt, während die vorbeugende Wartung (PM) von Wartungsarbeitern durchgeführt wird. Sowohl autonome als auch vorbeugende Wartungsstrategien profitieren von intelligenten, vernetzten Arbeitertechnologien, wenn auch auf unterschiedliche Weise.

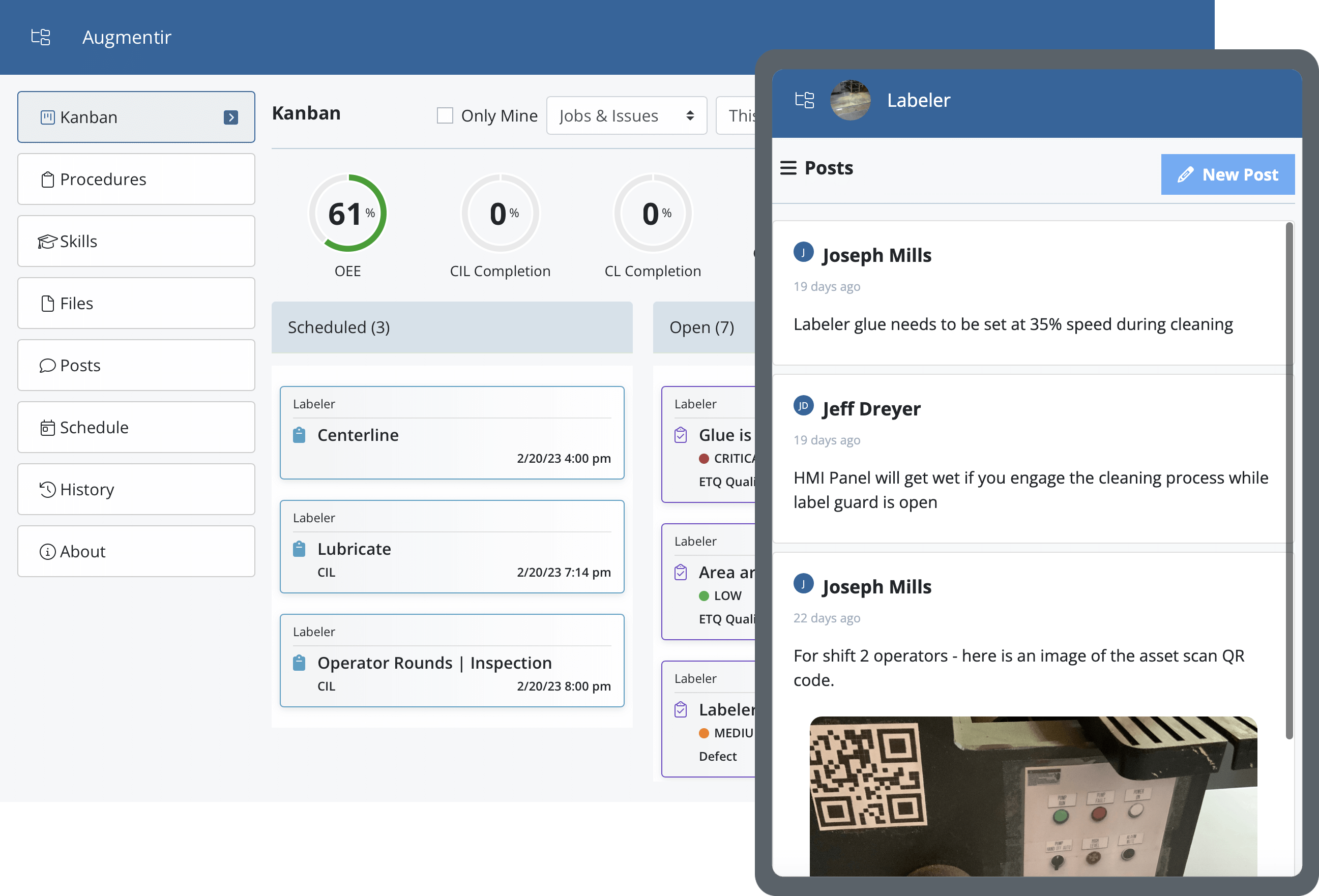

AM konzentriert sich beispielsweise auf die Schulung von Maschinenbedienern, damit diese als Ansprechpartner für die Reinigung, Inspektion und Durchführung kleinerer Reparaturen vor Ort dienen können. Dieser Ansatz zielt darauf ab, Betreiber in die Lage zu versetzen, bei der Überwachung ihrer Geräte die Initiative zu ergreifen und Probleme frühzeitig zu erkennen. Durch die Einführung intelligenter, vernetzter Worker-Technologie, wie Augmentirs Suite vernetzter Worker-Tools und Closed-Loop autonome Wartungslösungkönnen Fertigungsleiter den Bedienern mehr Kontrolle über Inspektionen geben und ihnen dabei helfen, Bediener intelligent anzuleiten und zu unterstützen, was zu minimierten Maschinenausfallzeiten führt.

PM hingegen besteht aus der Planung regelmäßiger Wartungsaktivitäten wie Teileaustausch, Schmierung und Kalibrierung. Mit der PM beauftragte Mitarbeiter stellen sicher, dass die Ausrüstung in einem Top-Zustand bleibt, was dazu beiträgt, zukünftige Ausfälle zu verhindern. Ziele dieser Strategie sind die Vermeidung von Maschinenstillständen und die Reduzierung der Notwendigkeit ungeplanter Reparaturen. Intelligente, vernetzte Worker-Lösungen verbessern die Qualität, Transparenz und Effizienz sowohl autonomer als auch vorbeugender Wartungs- und Reparaturverfahren durch Standardisierung und Optimierung von Wartungsverfahren.

Weitere Informationen zur autonomen und vorbeugenden Wartung finden Sie in den folgenden Abschnitten:

- Was ist autonome Wartung und ihre Vorteile?

- Was ist vorbeugende Wartung und welche Vorteile bietet sie?

- So implementieren Sie AM

- So implementieren Sie PM

Was ist autonome Wartung und ihre Vorteile?

Autonome Instandhaltung Dabei übernehmen Maschinenbediener grundlegende Wartungsaufgaben für die Ausrüstung, um sicherzustellen, dass in der Produktion alles reibungslos läuft.

Bei der Implementierung kann AM eine Reihe von Vorteilen mit sich bringen:

- Reduzierte Ausfallzeiten der Ausrüstung: Die Durchführung routinemäßiger Wartungsarbeiten kann Ausfälle verhindern und den Bedarf an ungeplanten Wartungsarbeiten begrenzen.

- Höhere Maschinenzuverlässigkeit: Bediener, die in der Wartung ihrer eigenen Ausrüstung geschult sind, können Probleme eher lokalisieren, bevor sie zu einem Maschinenausfall führen.

- Längere Lebensdauer von Maschinen: Gepflegte Geräte halten länger und erfordern weniger Reparaturen oder Austausch.

- Mehr Beteiligung des Betreibers: Bediener, die eine aktive Rolle bei der Erhaltung ihrer Maschinen übernehmen, fühlen sich gestärkt.

- Erhöhte Sicherheit: Es ist einfacher, potenzielle Gefahren zu beheben, bevor sie zu Unfällen werden, wenn Bediener ihre Geräte häufig überprüfen und warten.

- Kosteneffektivität: Durch die Reduzierung ungeplanter Wartungsarbeiten können Hersteller im Laufe der Zeit erhebliche Kosten einsparen.

In Verbindung mit intelligenter, vernetzter Mitarbeitertechnologie und KI-gesteuerter Analyse werden die Vorteile von AM noch weiter gesteigert. Die Digitalisierung autonomer Wartungsprozesse erhöht die Einhaltung von Standardarbeiten, behebt Fehler schneller und verbessert die Prüfbarkeit. Die vernetzte Arbeitertechnologie ermöglicht es Betreibern, Wissen auszutauschen, und gibt ihnen Zugriff auf die Ressourcen, die sie benötigen, genau dann, wenn sie sie brauchen.

Was ist vorbeugende Wartung und welche Vorteile bietet sie?

Vorbeugende Wartung Der Schwerpunkt liegt auf der Durchführung routinemäßiger Gerätewartungsaufgaben in geplanten Abständen. Ziel ist es, Geräteausfälle zu verhindern und ungeplante Ausfallzeiten oder Reparaturen zu begrenzen.

Die Vorteile der vorbeugenden Wartung durch engagierte Mitarbeiter sind:

- Erhöhte Maschinenzuverlässigkeit: Regelmäßige Wartung erhöht die Wahrscheinlichkeit, Probleme zu erkennen und zu beheben, bevor sie zu mechanischen Ausfällen führen.

- Reduzierte Ausfallzeiten: Die Durchführung routinemäßiger Wartungsarbeiten zu geplanten Zeiten kann ungeplante Wartungsarbeiten reduzieren und die Produktionseffizienz steigern.

- Höhere Compliance: PM kann Herstellern dabei helfen, die gesetzlichen Anforderungen besser einzuhalten, um unnötige Strafen bei Nichteinhaltung zu vermeiden.

- Bessere Planungsprotokolle: Die Rekrutierung von spezialisiertem Wartungspersonal mit umfassender Schulung zur Maschinenwartung und -reparatur kann zu einer besseren Planung und Zuweisung von Ressourcen führen.

- Erhöhte Sicherheit: Durch die Schulung der Mitarbeiter in grundlegenden Wartungstechniken wird sichergestellt, dass Mängel rechtzeitig behoben werden, um Verletzungen zu vermeiden.

Die Wirkung von PM wird verbessert, wenn es zusammen mit intelligenten, vernetzten Arbeitslösungen verwendet wird, die digitale Arbeitsanweisungen und Remote-Zusammenarbeit ermöglichen, um Techniker effektiv und effizient anzuleiten. Darüber hinaus können Unternehmen durch die Digitalisierung und Automatisierung von Wartungsbenachrichtigungen die Kommunikation verbessern, Wartungsverfahren beschleunigen und Maschinenausfallzeiten minimieren.

So implementieren Sie AM

Durch die Anwendung autonomer Wartung auf alltägliche Wartungsaufgaben können potenzielle Maschinenkatastrophen abgemildert werden. Unternehmen können dies noch weiter vorantreiben, indem sie „intelligente“ autonome Wartungsprozesse erstellen und fortschrittliche Lösungen für vernetzte Mitarbeiter mit KI-gesteuerten Erkenntnissen implementieren. Dies gibt Betreibern eine bessere Kontrolle über den Wartungsprozess und eine fachkundige Anleitung durch eine durchsuchbare Anlagenhierarchie, einen Wartungsverlauf und eine Datenbank zur Fehlerbehebung.

Die sieben Schritte einer effektiven AM-Implementierung:

- Steigern Sie die Bedienerkompetenz: Es ist wichtig, die Bediener an den Maschinen selbst und in der Durchführung von Wartungsaufgaben zu schulen. Diese Art der Schulung kann durch KI-basierte Erkenntnisse effektiver gestaltet werden, die das Kompetenzmanagement in den Arbeitsablauf integrieren und Möglichkeiten zur Weiterentwicklung und Umschulung der Belegschaft identifizieren.

- Führen Sie Erstreinigungen, Inspektionen und Reparaturen durch: Betreiber sollten regelmäßige Wartungsarbeiten durchführen, um ungeplante Ausfallzeiten zu vermeiden. Darüber hinaus können Betreiber mit Lösungen für vernetzte Mitarbeiter mobile Geräte verwenden, um Probleme und Aktivitäten digital zu verfolgen und zu verwalten sowie Wartungsbenachrichtigungen zu automatisieren, was die Gesamtausfallzeit weiter reduziert und ungeplante Ausfallzeiten vermeidet.

- Beseitigen Sie Kontaminationsursachen: Durch routinemäßige Reinigung und Inspektion werden Kontaminationsquellen wie unsachgemäße Kalibrierung und defekte Geräte minimiert. Dies allein kann dazu beitragen, unerwartete Maschinenausfälle zu verhindern. Durch die Integration intelligenter Arbeitsabläufe in den autonomen Wartungsprozess können Hersteller Standardarbeitsabläufe (z. B. routinemäßige Reinigung und Kalibrierung) digital planen und zuweisen und über integrierte Arbeitsberichte zur besseren Visualisierung und Prüfung verfügen.

- Definieren Sie Standards für die Reinigung, Schmierung und Inspektion: Wenn Sie festlegen, wie gereinigt, geschmiert, festgezogen und geprüft werden muss und wie oft diese Wartungsarbeiten durchgeführt werden müssen, kann dies dazu beitragen, die Ausrüstung in makellosem Zustand zu halten. Durch intelligente Digitalisierung können diese Praktiken in allen Fertigungsbetrieben standardisiert werden, wodurch Unternehmen einen globalen Best-Practice-Standard erhalten, mit dem sie die Einhaltung von Standardarbeiten messen, Fehler schneller beheben und die Prüfbarkeit verbessern können.

- Führen Sie Inspektionen und Überwachungen durch: Bediener, die in Wartungsprozessen geschult sind, können Wartungsaufgaben selbstständig und fehlerfrei durchführen. Mit intelligentem Kompetenzmanagement und KI-gestützter Personalentwicklung können Unternehmen die Schulungszeit verkürzen und den Mitarbeitern bei Bedarf individuelle Anleitung und Unterstützung bieten.

- Standardisieren Sie die visuelle Wartung: Integrieren Sie visuelle Hilfsmittel, die den Bedienern helfen, Geräte und Kennzeichnung besser zu verstehen. Schriftliche Verfahren könnten beispielsweise ein Diagramm enthalten, das zeigt, wie Flüssigkeiten in einer bestimmten Maschine fließen sollten. Kontinuierliches Lernen und personalisierte Erkenntnisse über Lösungen für vernetzte Mitarbeiter können noch einen Schritt weiter gehen und Dinge wie Lehrvideos, interaktive Diagramme und sogar Remote-Experten in den Arbeitsfluss integrieren, um die betriebliche Exzellenz und Produktivität zu verbessern.

- Arbeiten Sie an einer kontinuierlichen Verbesserung: Es ist zwingend erforderlich, eine kontinuierliche Verbesserung bei der Wartung von Maschinen anzustreben. Bediener, die ständig lernen und sich weiterentwickeln, sind produktiver und verfügen durch umsetzbare, KI-gesteuerte Erkenntnisse über bessere Entscheidungsfähigkeiten.

Erfahren Sie mehr unter wie man eine autonome Wartung implementiert und die sieben Schritte, die damit verbunden sind, oder kontaktieren Sie uns für eine personalisierte Demo, um die autonome Wartungslösung von Augmentir in Aktion zu sehen.

So implementieren Sie PM

Entsprechend ForbesBei richtiger Umsetzung stellt die vorbeugende Wartung sicher, dass die Wartung zu einem festgelegten Zeitpunkt durchgeführt wird, um unerwartete Maschinenausfälle zu verhindern. Intelligente, vernetzte Frontline-Worker-Lösungen sind in der Lage, vorbeugende Wartungsabläufe durch intelligente Kommunikation, geplante Benachrichtigungen und verbesserte Zusammenarbeit zu verbessern.

Acht Schritte zur Umsetzung der vorbeugenden Wartung:

- Legen Sie den Projektumfang fest: Messen Sie, welche Maschinen inspiziert werden und welche Wartungsarbeiten in bestimmten Abständen durchgeführt werden müssen.

- Identifizieren Sie den Wartungsbedarf: Legen Sie Anforderungen fest, welche Aufgaben für jedes Ausrüstungsteil von entscheidender Bedeutung sind. Die Aufgaben können von der Schmierung und Kalibrierung bis hin zu Inspektionen und dem Austausch von Teilen reichen.

- Erstellen Sie einen Wartungsplan: Erstellen Sie einen festgelegten Zeitplan für die Durchführung von PM-Aufgaben, der auf Geräteanforderungen, Produktionsplänen und geplanten Ausfallzeiten basiert.

- Weisen Sie den Mitarbeitern Verantwortlichkeiten zu: Weisen Sie zu, welche Aufgaben jeder Wartungsarbeiter erfüllen soll.

- Stellen Sie die notwendigen Ressourcen bereit: Stellen Sie dem Personal die richtigen Werkzeuge, Geräte und Materialien zur Verfügung, um PM-Aufgaben auszuführen (z. B. Schmierstoffe, Ersatzteile, Prüfgeräte usw.).

- Definieren Sie Metriken: Legen Sie Metriken zur Messung der PM-Effizienz fest (z. B. Ausfallzeiten, Gerätezuverlässigkeit, Wartungskosten usw.).

- Erstellen Sie Trainingsprogramme: Praktische Schulungen und Anleitungen können Wartungsmitarbeitern helfen, besser zu verstehen, wie Wartungsaufgaben durchgeführt werden.

- Überwachen Sie die Leistung und passen Sie sie an: Messen Sie, wie gut Ihre PM-Bemühungen funktionieren, und überarbeiten Sie sie bei Bedarf. Dies kann bedeuten, dass Verfahren aktualisiert, Wartungspläne angepasst oder mehr Schulungsmöglichkeiten geschaffen werden.

Alle diese Schritte können durch Connected-Worker-Lösungen standardisiert und optimiert werden. Augmentirs Suite vernetzter Mitarbeitertools bietet Inline-Schulung und -Unterstützung am Arbeitsplatz, stellt eine durchsuchbare Datenbank bereit, um Mitarbeitern den Zugriff auf Wissen zu ermöglichen, wann und wo sie es benötigen, bietet Mitarbeitern individuelle Anleitung und Unterstützung, verbindet Teams für eine bessere Zusammenarbeit und vieles mehr. Dieser Ansatz trägt dazu bei, Wartungsprozesse und -benachrichtigungen sowie Schulungen zu standardisieren und zu optimieren, was sowohl für die Mitarbeiter an vorderster Front als auch für das Management von Anfang bis Ende einen besseren und effizienteren Einführungsprozess ermöglicht und jedem die richtigen Werkzeuge für erfolgreiche Fertigungsabläufe an die Hand gibt.

Wenn Sie selbst erfahren möchten, warum Unternehmen sich für Augmentir entscheiden, um ihre autonomen und vorbeugenden Wartungsprogramme zu digitalisieren und zu optimieren, melden Sie sich für eine Demo an.