Découvrez comment la transformation numérique Lean de Hershey combine les principes du Lean et la technologie des travailleurs connectés pour responsabiliser les équipes de première ligne et favoriser l'excellence opérationnelle.

À l'ère où la transformation numérique remodèle le secteur manufacturier, La société Hershey propose une feuille de route convaincante pour allier les principes traditionnels du lean management aux technologies numériques modernes. À travers son Lean numérique Dans le cadre de cette initiative, Hershey réinvente ses opérations quotidiennes : placer les employés de première ligne au cœur du changement, renforcer les processus standardisés et construire une infrastructure numérique évolutive qui permette une amélioration continue et une visibilité opérationnelle sans précédent.

Établir les fondements du Lean numérique

La transformation numérique et le Lean de Hershey n'ont pas débuté par l'adoption de nouvelles technologies, mais par le renforcement des fondamentaux de l'exécution Lean. Avant de numériser ses opérations, l'entreprise s'est attachée à standardiser ses processus Lean au sein de son réseau de production afin de garantir la cohérence et l'amélioration des méthodes de travail.

Selon Will Bonifant, vice-président de la fabrication, de l'ingénierie et de la stratégie de la chaîne d'approvisionnement, le travail de fond s'est concentré sur trois domaines clés :

- Standardiser et perfectionner les processus clés afin qu'ils soient véritablement optimisés et reproductibles avant leur numérisation.

- Préparer et impliquer les employés en amont, en veillant à ce qu'ils comprennent l'objectif du Digital Lean et comment les nouveaux outils soutiendraient leur travail quotidien plutôt que de le perturber.

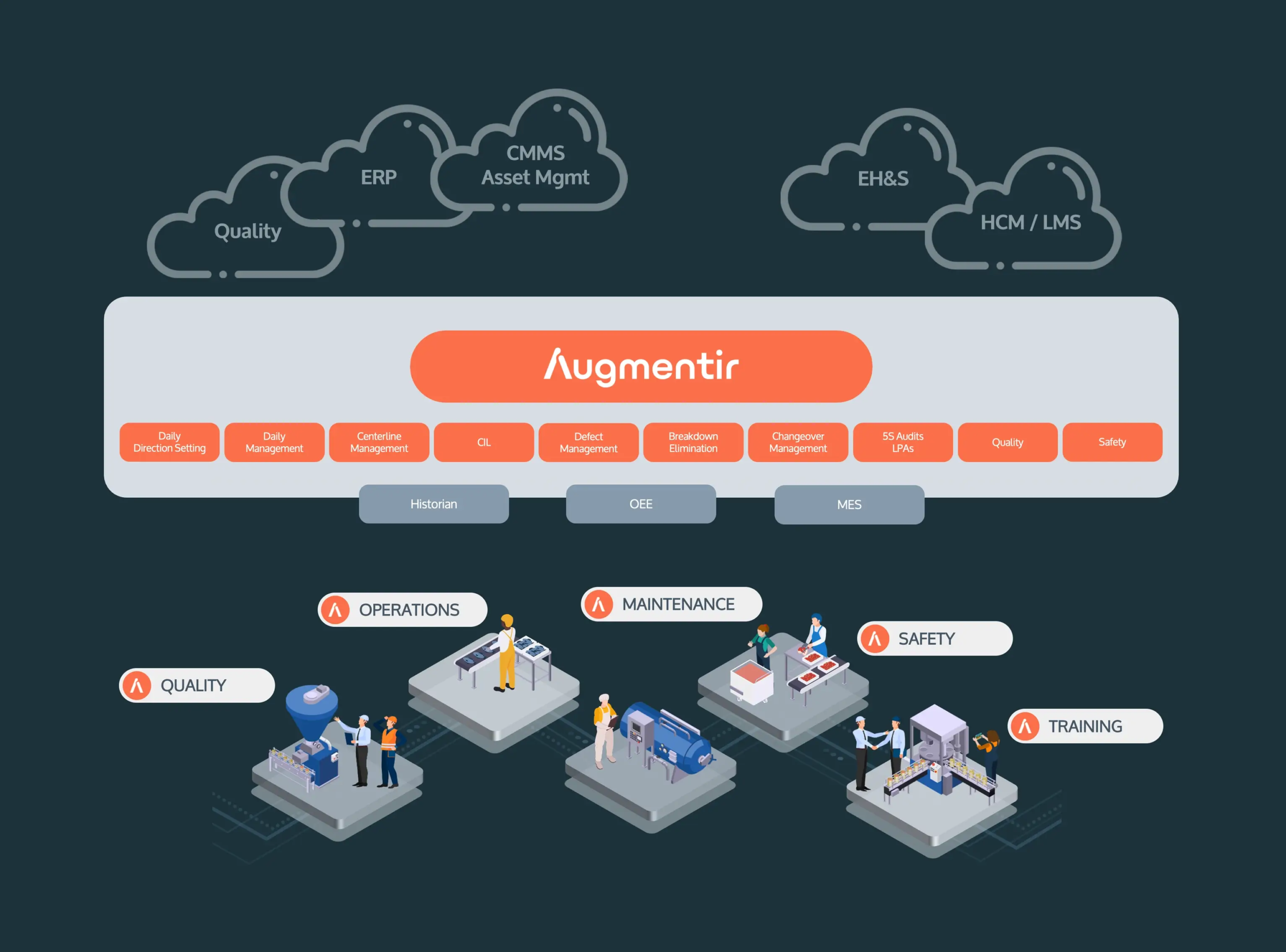

- Créer une infrastructure numérique connectée reliant les systèmes, les données et les personnes sur différents sites, permettant une visibilité fiable et en temps réel des opérations.

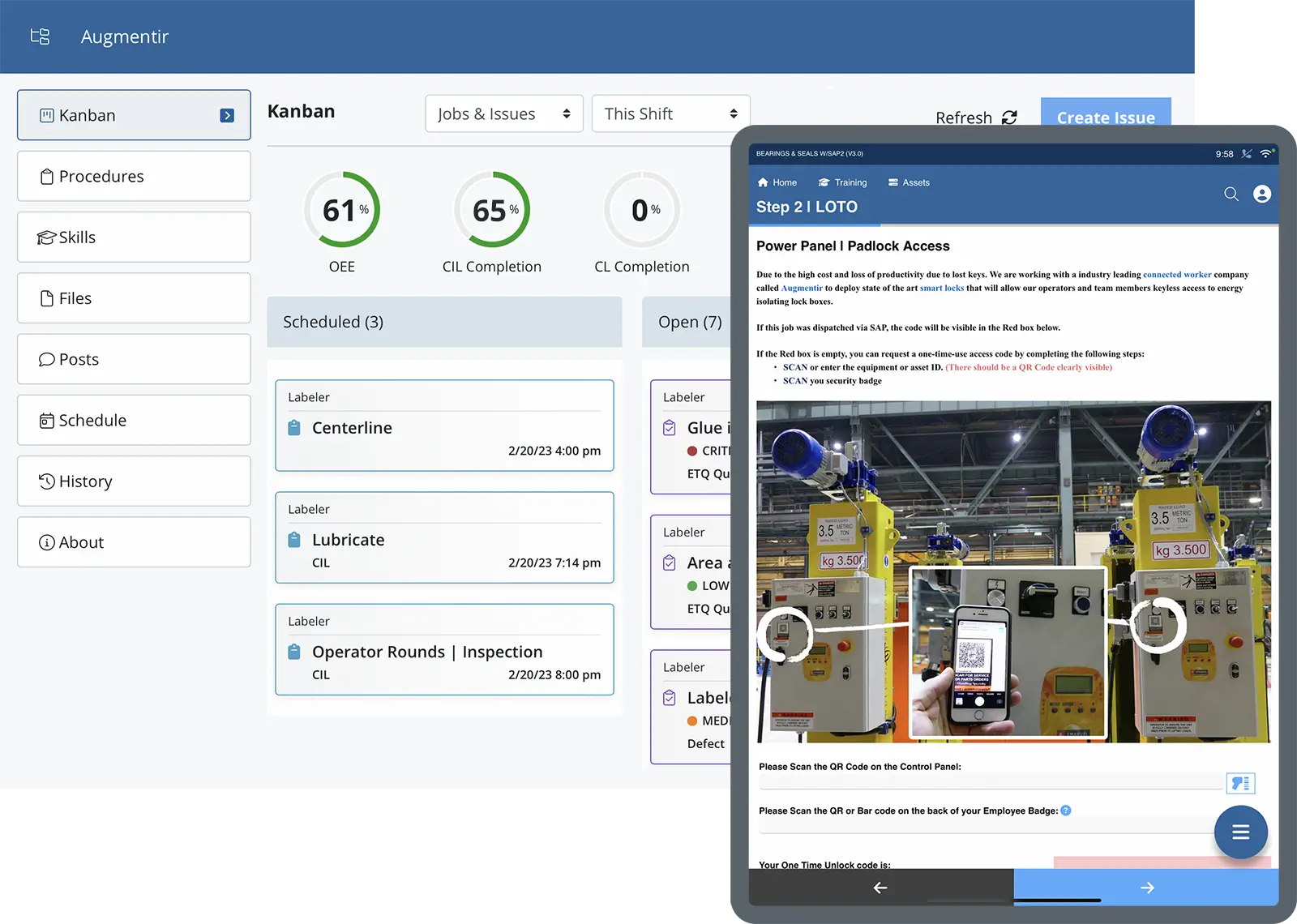

Grâce à ces éléments, Hershey a pu abandonner les flux de travail manuels et déconnectés au profit de processus numériques. systèmes de gestion quotidienneCe changement a permis aux équipes à tous les niveaux d'accéder à des informations cohérentes, d'identifier plus rapidement les problèmes et de mener une amélioration continue plus efficacement, définissant ainsi les caractéristiques d'une approche Digital Lean mature.

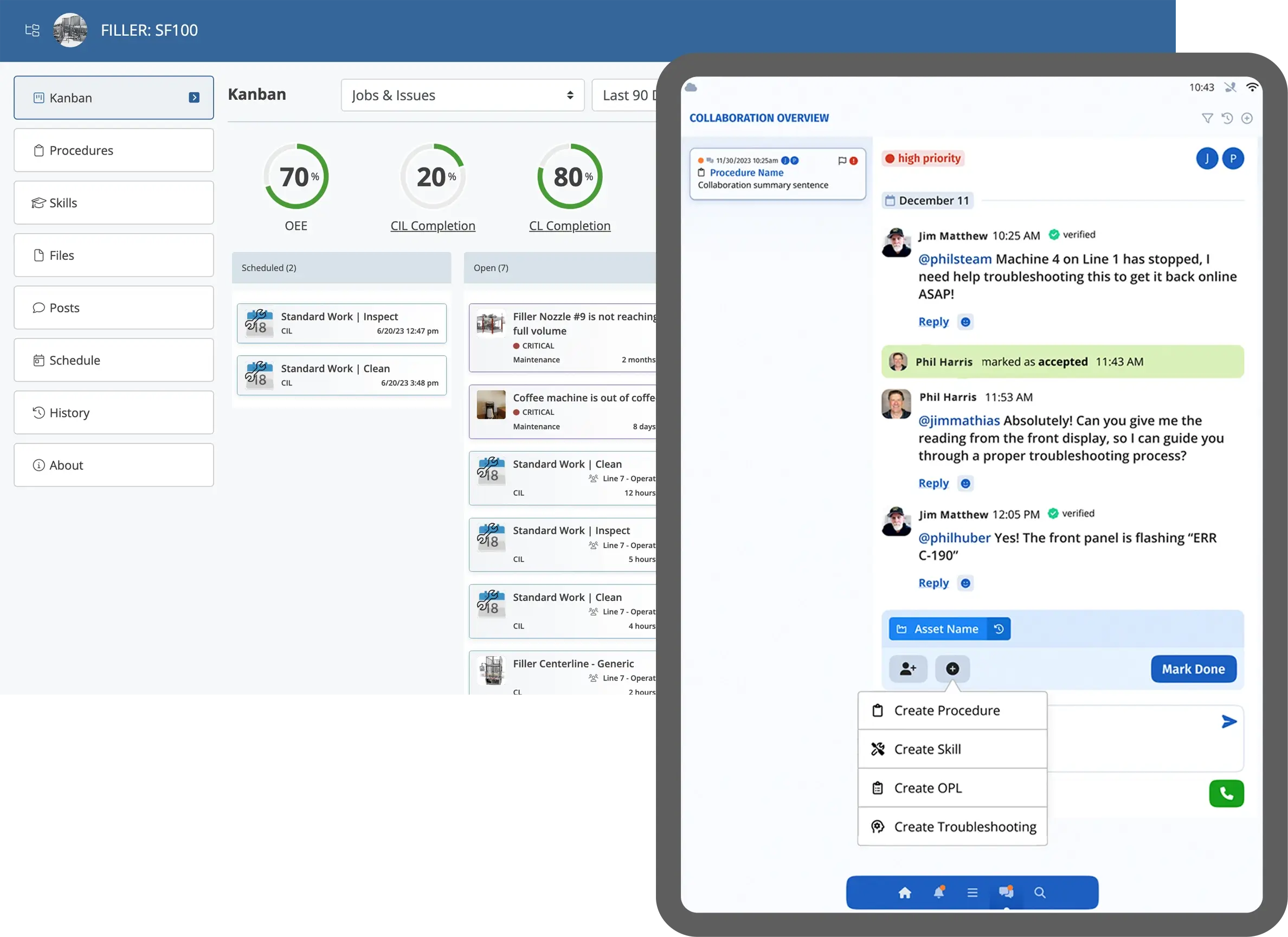

Les travailleurs connectés comme catalyseur essentiel du Lean numérique

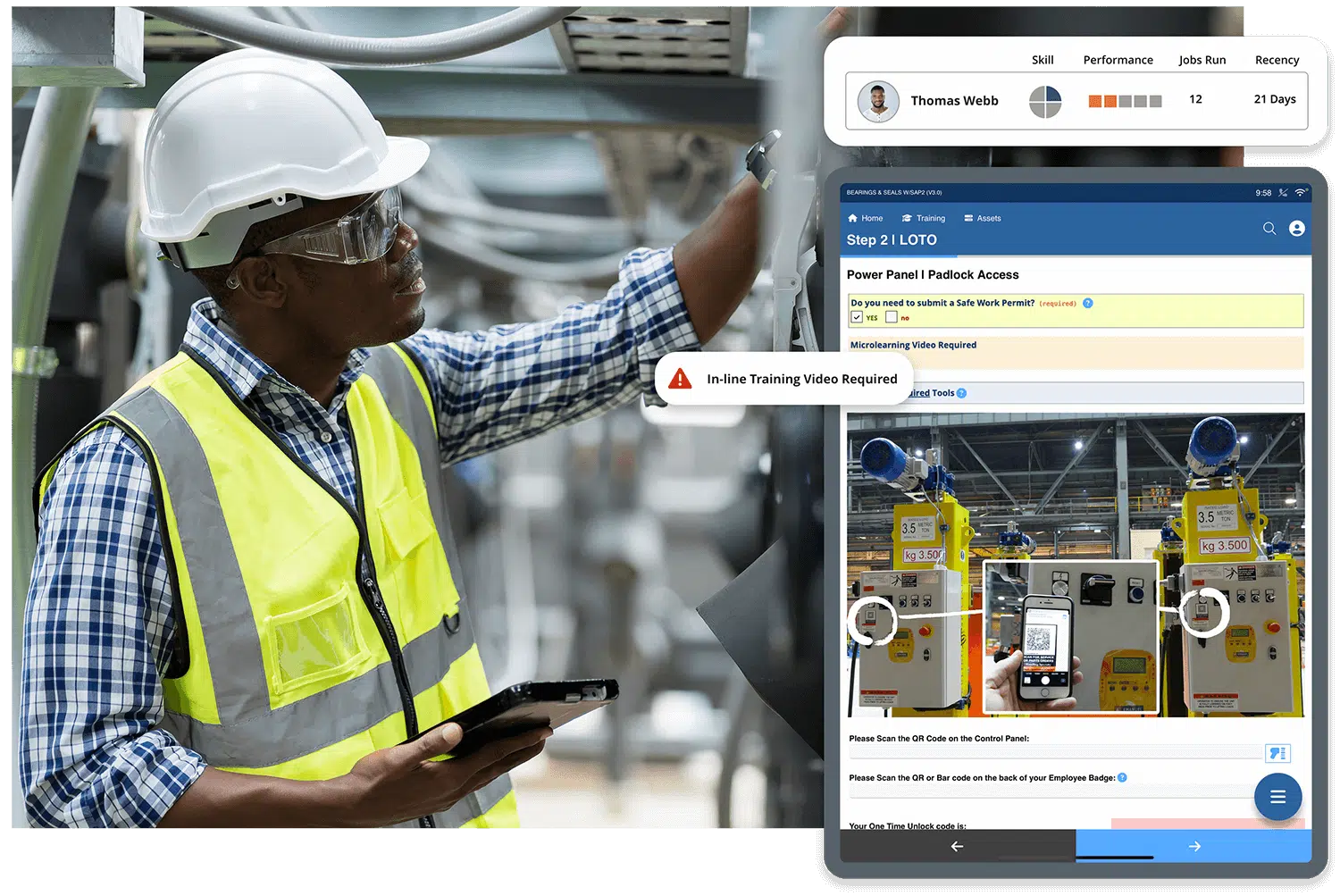

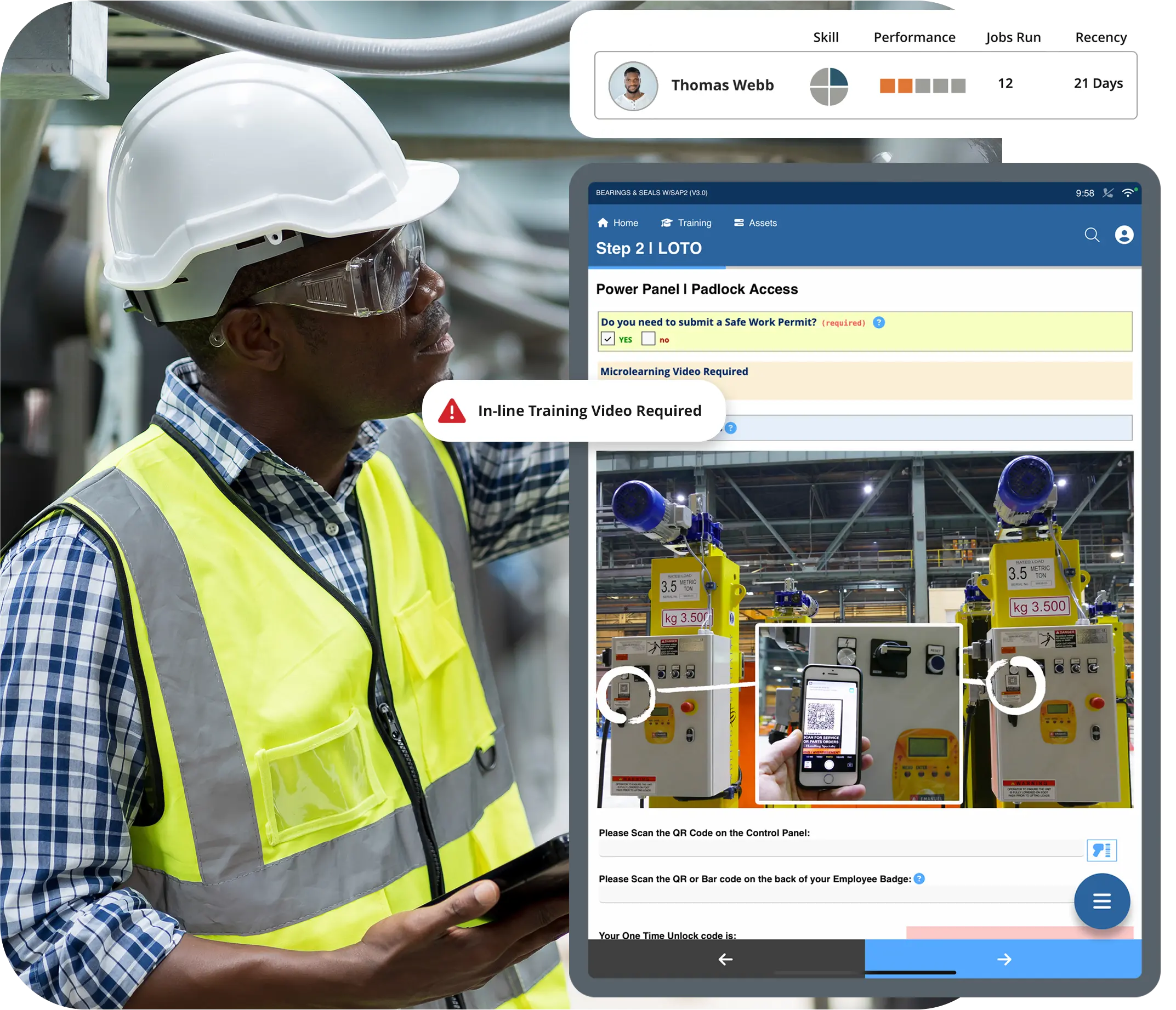

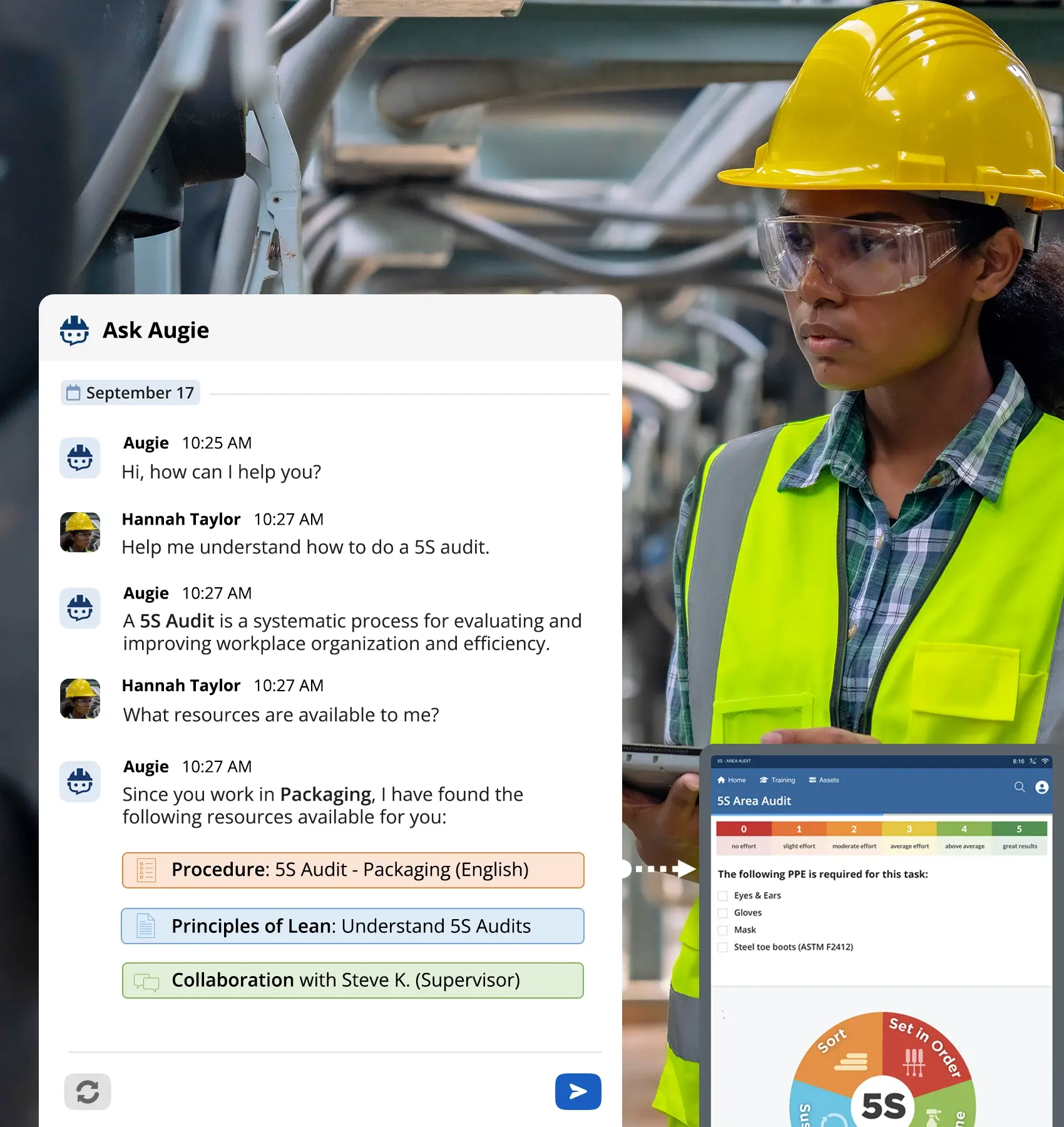

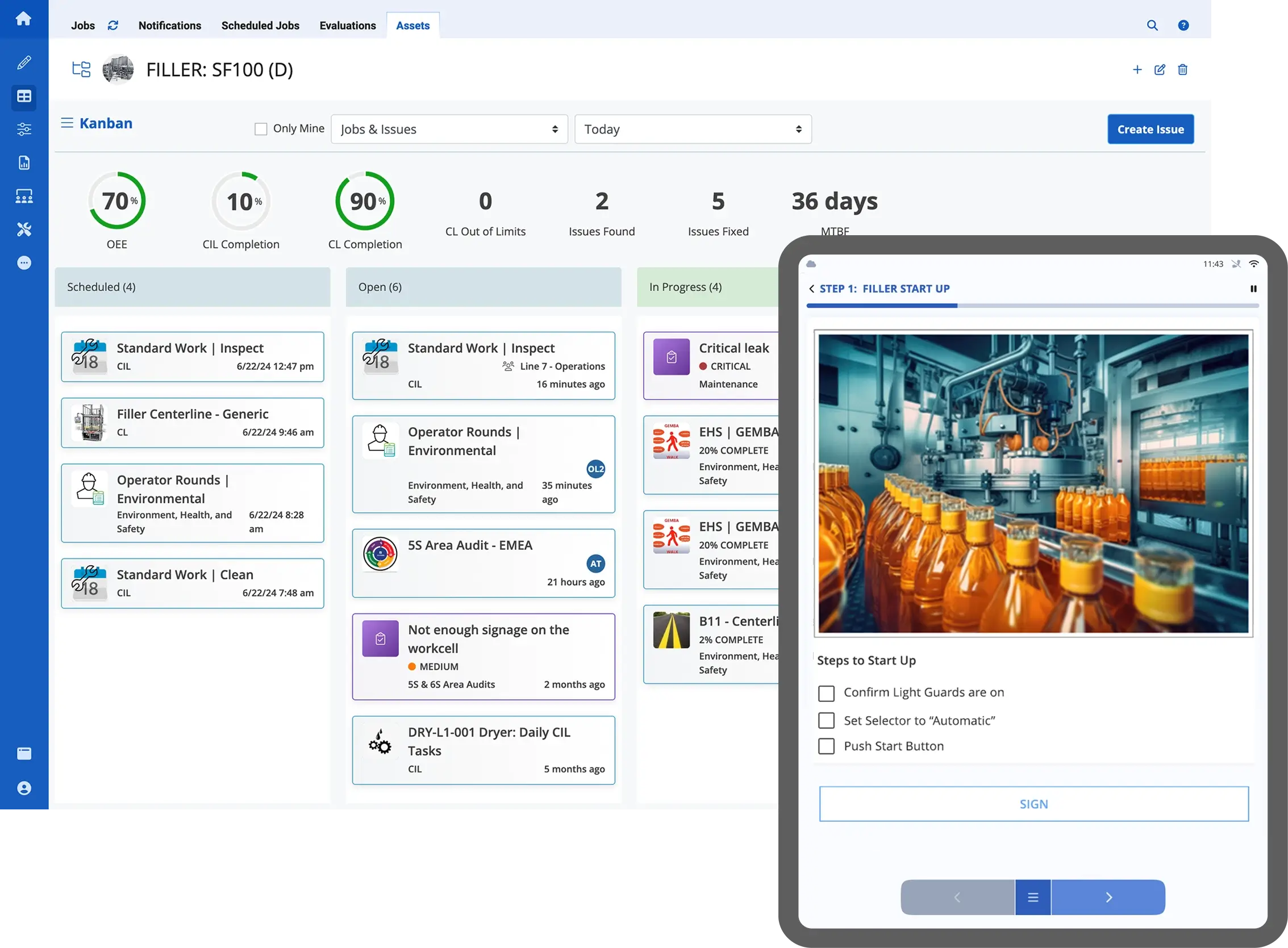

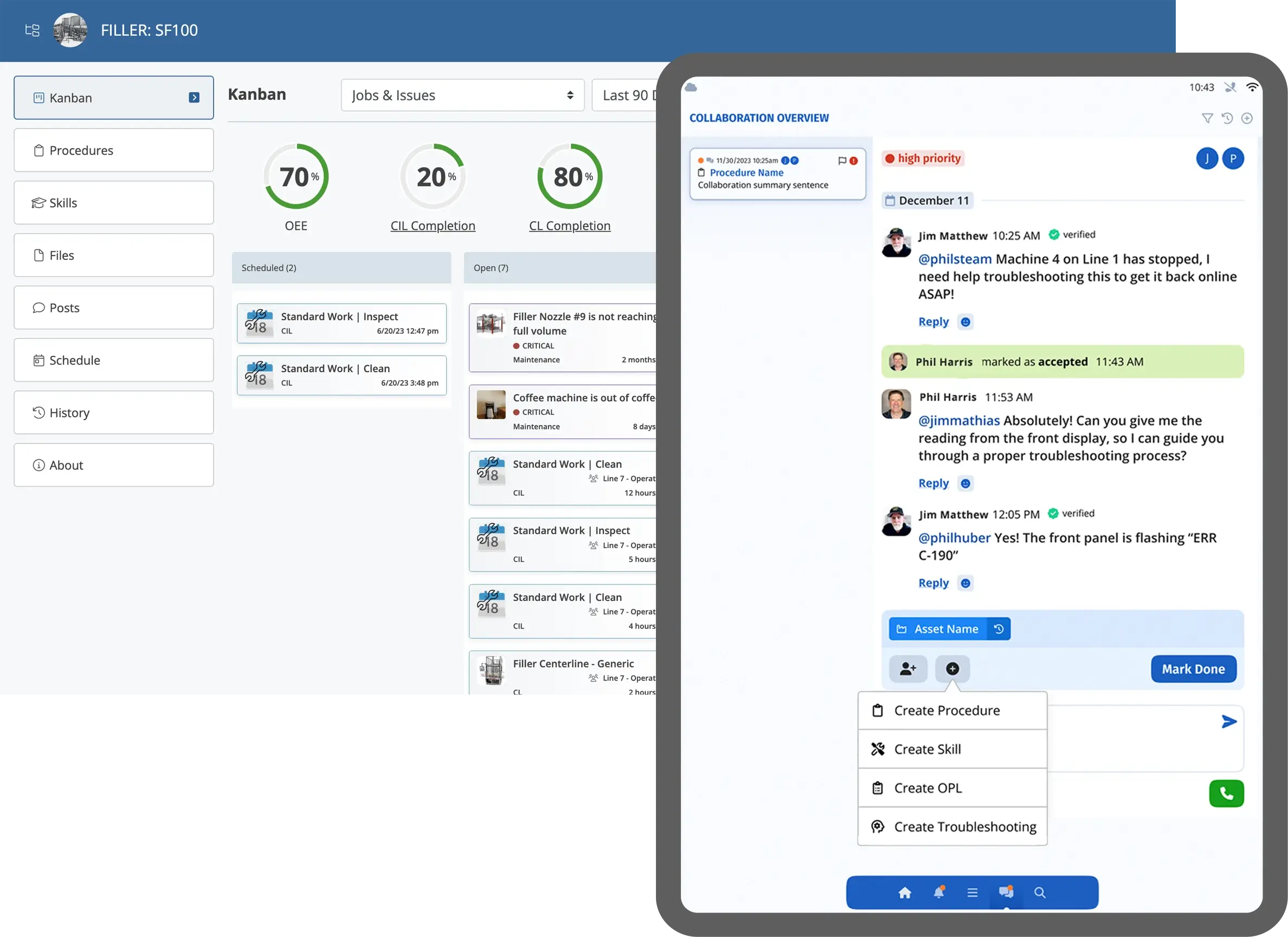

Chez Hershey, la démarche Digital Lean porte déjà ses fruits grâce à son intégration étroite avec les outils de travail connectés. Dans le cadre de cette approche, les équipes de première ligne peuvent accéder à l'information en toute fluidité, collaborer en temps réel et exécuter leurs tâches via des flux de travail numériques guidés, favorisant ainsi une mise en œuvre Lean directement sur le lieu de travail.

En intégrant la technologie des travailleurs connectés directement à son programme Digital Lean, Hershey s'assure que les enseignements tirés du Lean ne restent pas cantonnés aux tableaux de bord ou aux rapports ; ils se traduisent par des comportements cohérents et concrets sur le terrain. Cet alignement renforce la responsabilisation, accélère la résolution des problèmes et favorise l'amélioration continue des opérations.

Cette approche correspond parfaitement à la philosophie d'Augmentir : l'avenir de l'industrie manufacturière repose sur une synergie humain-numérique, où la technologie amplifie les capacités des travailleurs, renforce les comportements agiles et permet à chacun de donner le meilleur de soi-même, chaque jour.

À quoi ressemble le Lean numérique sur le terrain

Chez Hershey, le Digital Lean n'est pas qu'une simple mise à niveau technologique ; c'est un changement dans la façon dont le travail est exécuté et amélioré au quotidien :

Opérateurs autonomes

Auparavant, les opérateurs étaient confrontés à des flux de travail lents et fragmentés en cas de problème. Aujourd'hui, les opérateurs peuvent :

- Signalez les problèmes directement via vos appareils mobiles.

- Suivez les mises à jour en temps réel à mesure que ces problèmes sont résolus.

- Accédez aux données de performance qui vous permettent de maîtriser les résultats en jeu.

Cette visibilité accrue accélère non seulement la résolution des problèmes, mais renforce également l'autonomie des travailleurs, un principe fondamental de la maturité Lean.

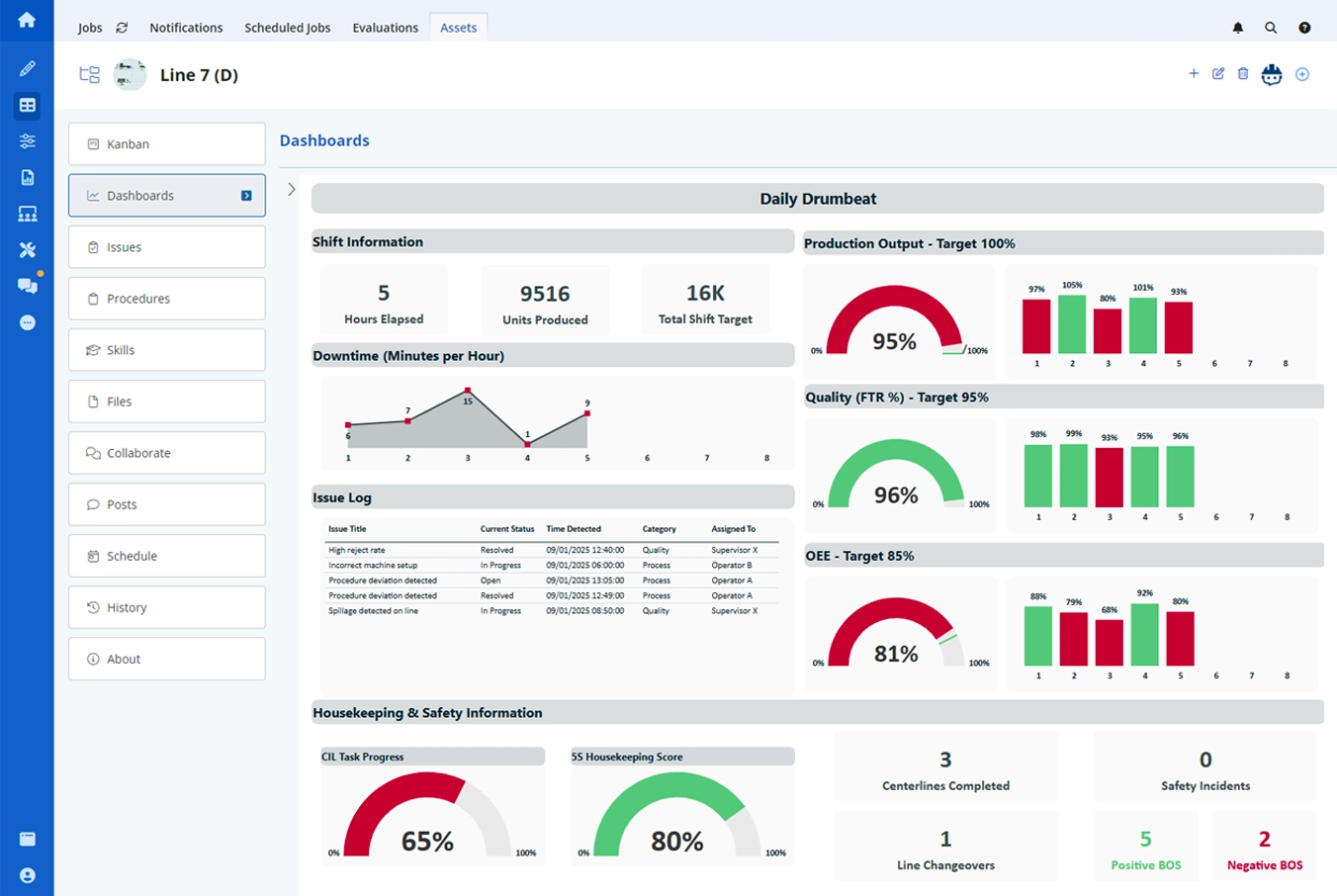

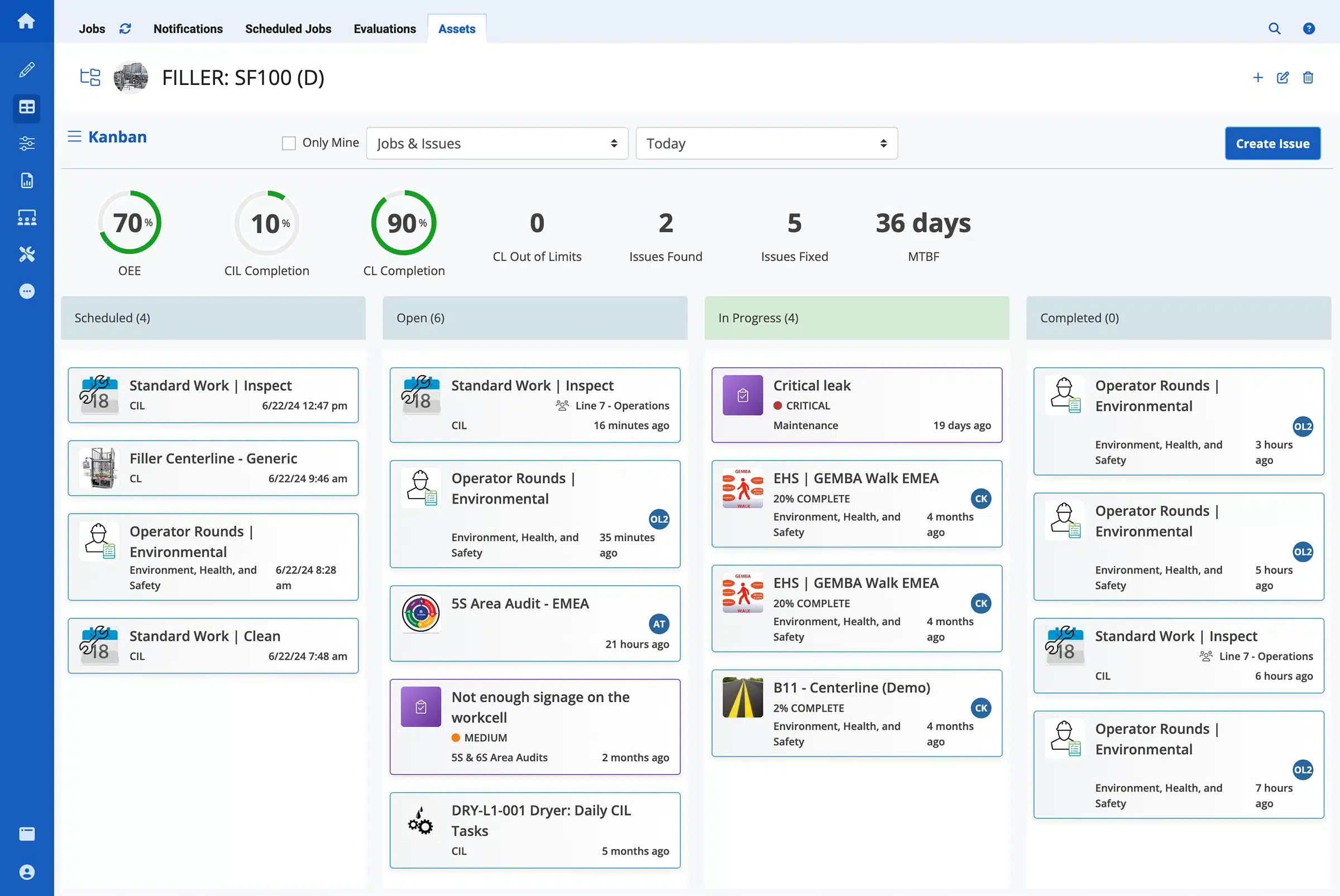

Visibilité du leadership, actions en temps réel

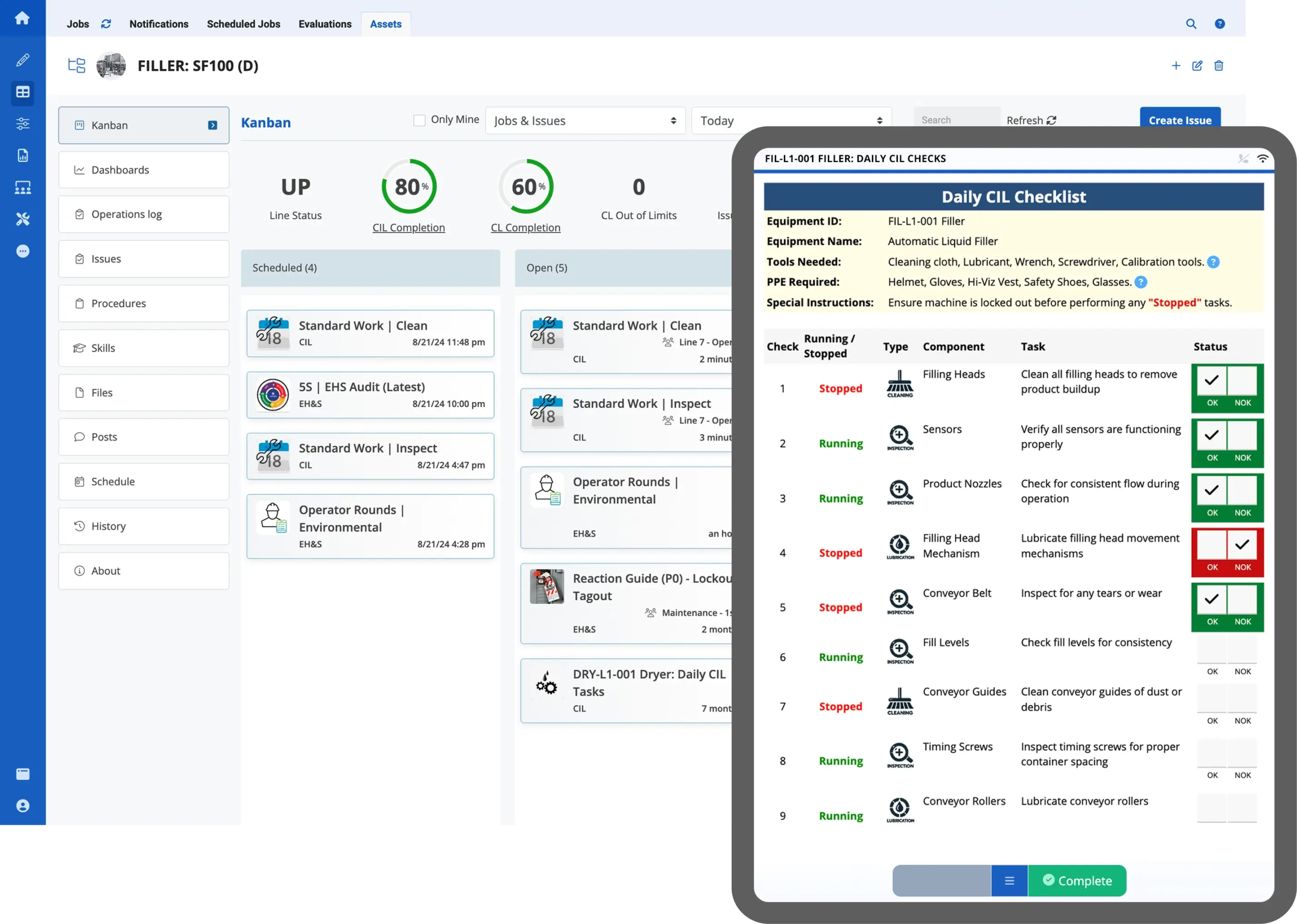

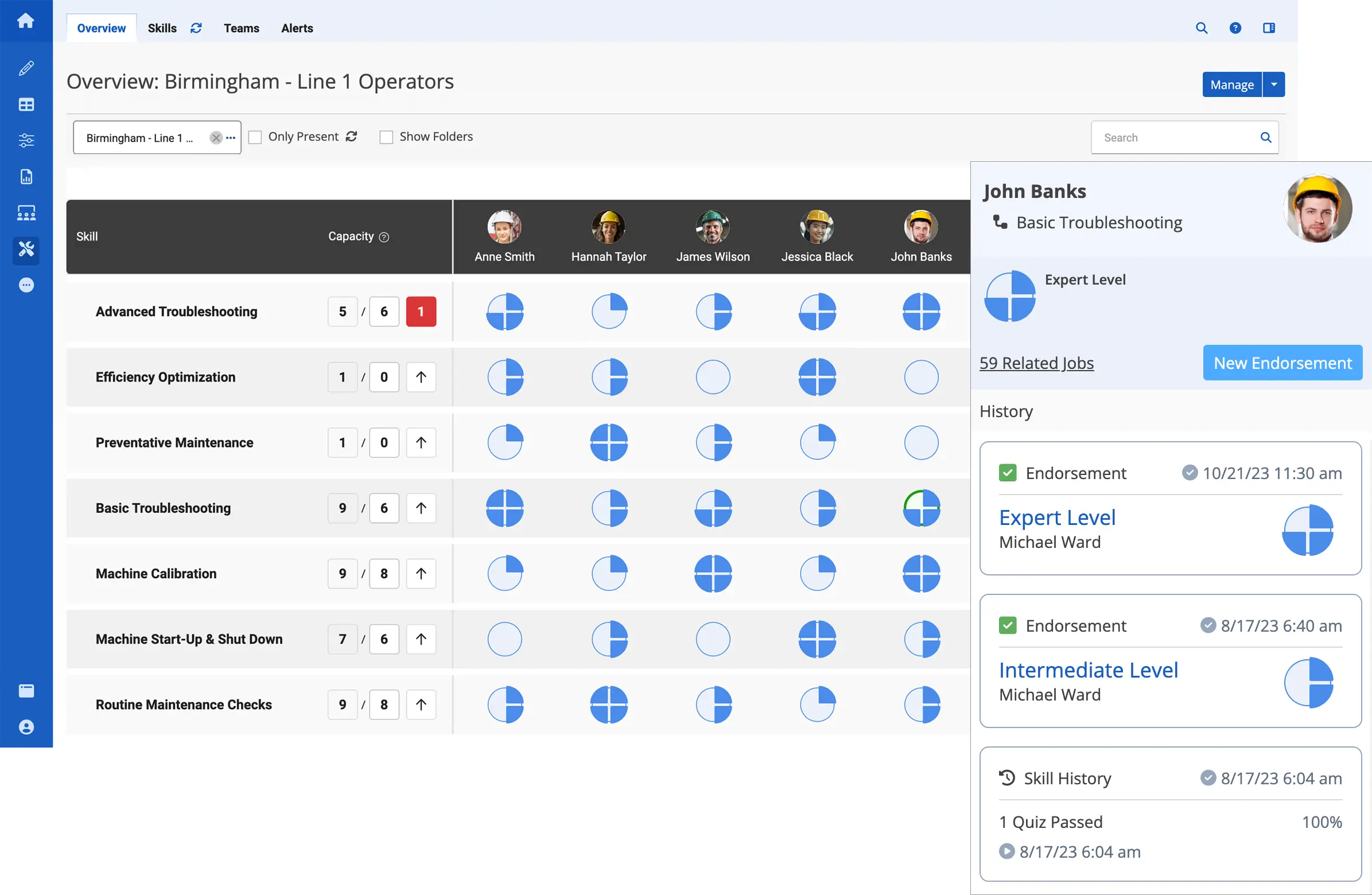

Les superviseurs et les directeurs d'usine bénéficient d'une vue unifiée des performances et des pertes grâce à un tableau de bord unique. Cette transparence leur permet de :

- Identifier rapidement les goulots d'étranglement et les pertes,

- Prioriser les actions correctives en fonction des données réelles,

- Favoriser l'amélioration continue sur tous les quarts de travail et tous les sites.

Le passage à flux de travail numériques Cela signifie aussi que l'information n'est plus cloisonnée. Tous, des opérateurs aux dirigeants, bénéficient des mêmes informations précises et actualisées.

Pourquoi le Lean numérique est important pour les fabricants

Le parcours de Hershey met en lumière plusieurs leçons pour les responsables des opérations :

- La valeur commence par les personnes.Les outils numériques n'ont d'impact que s'ils permettent à des travailleurs compétents et engagés de travailler efficacement.

- La normalisation permet l'échelleS’assurer que les processus sont optimisés avant de les numériser réduit la frustration et favorise des améliorations durables.

- Les données permettent d'agirUne fois les processus allégés numérisés, les informations en temps réel accélèrent la résolution des problèmes et l'amélioration continue.

En ancrant sa transformation numérique dans les principes du lean management, Hershey prouve que l'excellence opérationnelle et l'innovation numérique ne sont pas des objectifs distincts, mais qu'elles se renforcent mutuellement.

Augmenter : Optimiser la stratégie de Hershey en matière de travailleurs connectés

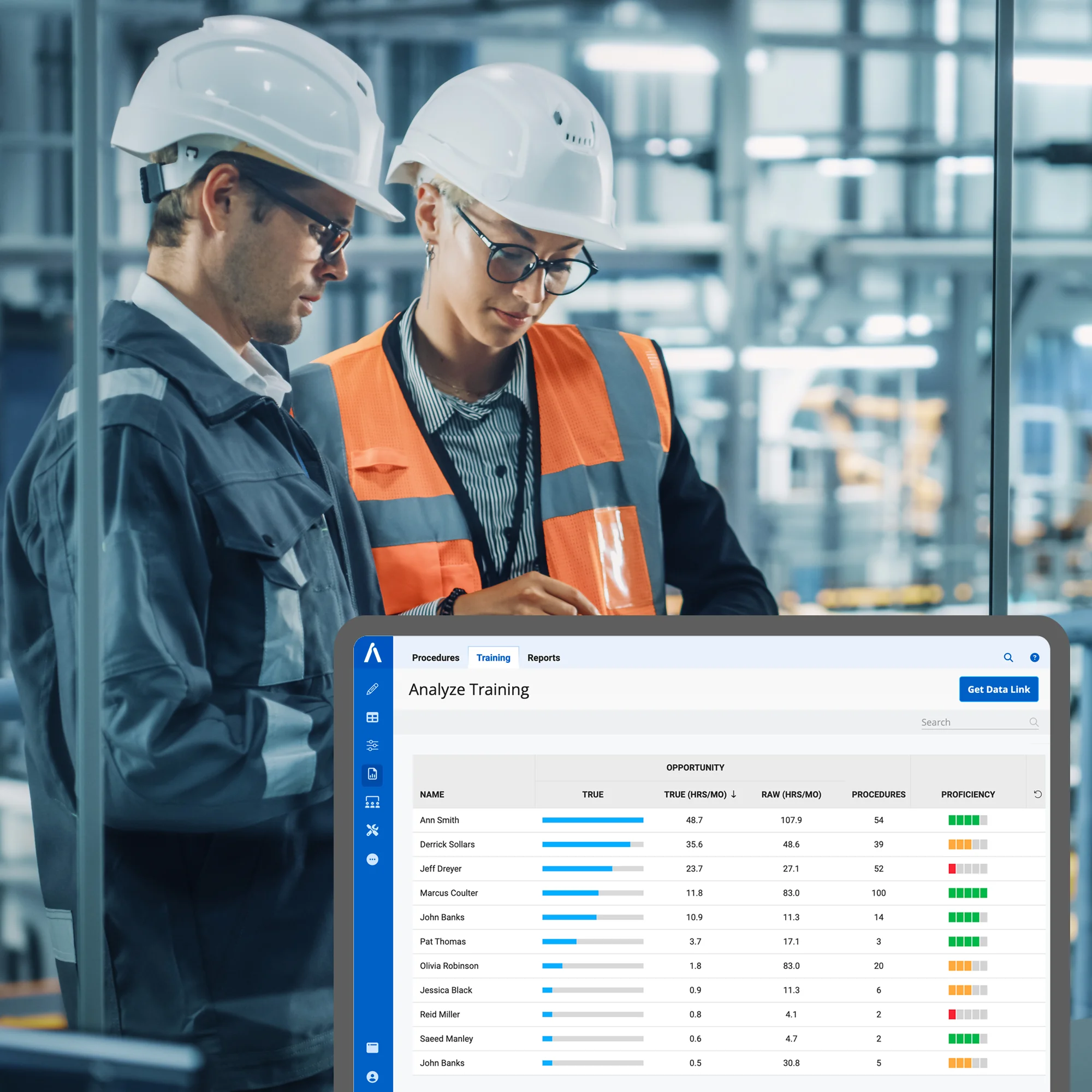

Alors que Hershey poursuit sa transformation numérique Lean, maintenir une amélioration continue à grande échelle exige plus qu'une simple visibilité des performances : il est essentiel de relier directement les données numériques à l'exécution sur le terrain. Pour ce faire, Hershey utilise Augmentir comme technologie de travail connecté, étendant ainsi le Lean numérique des tableaux de bord au travail quotidien en usine.

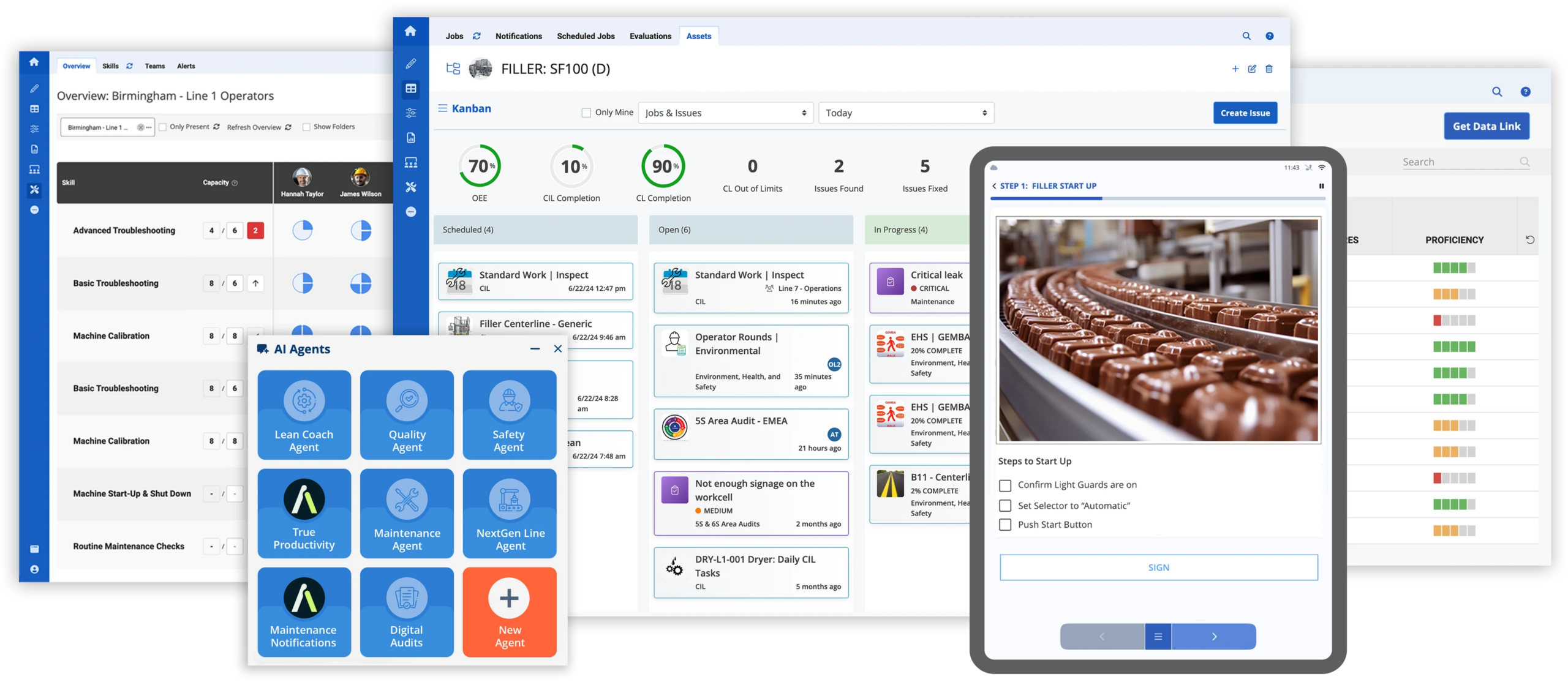

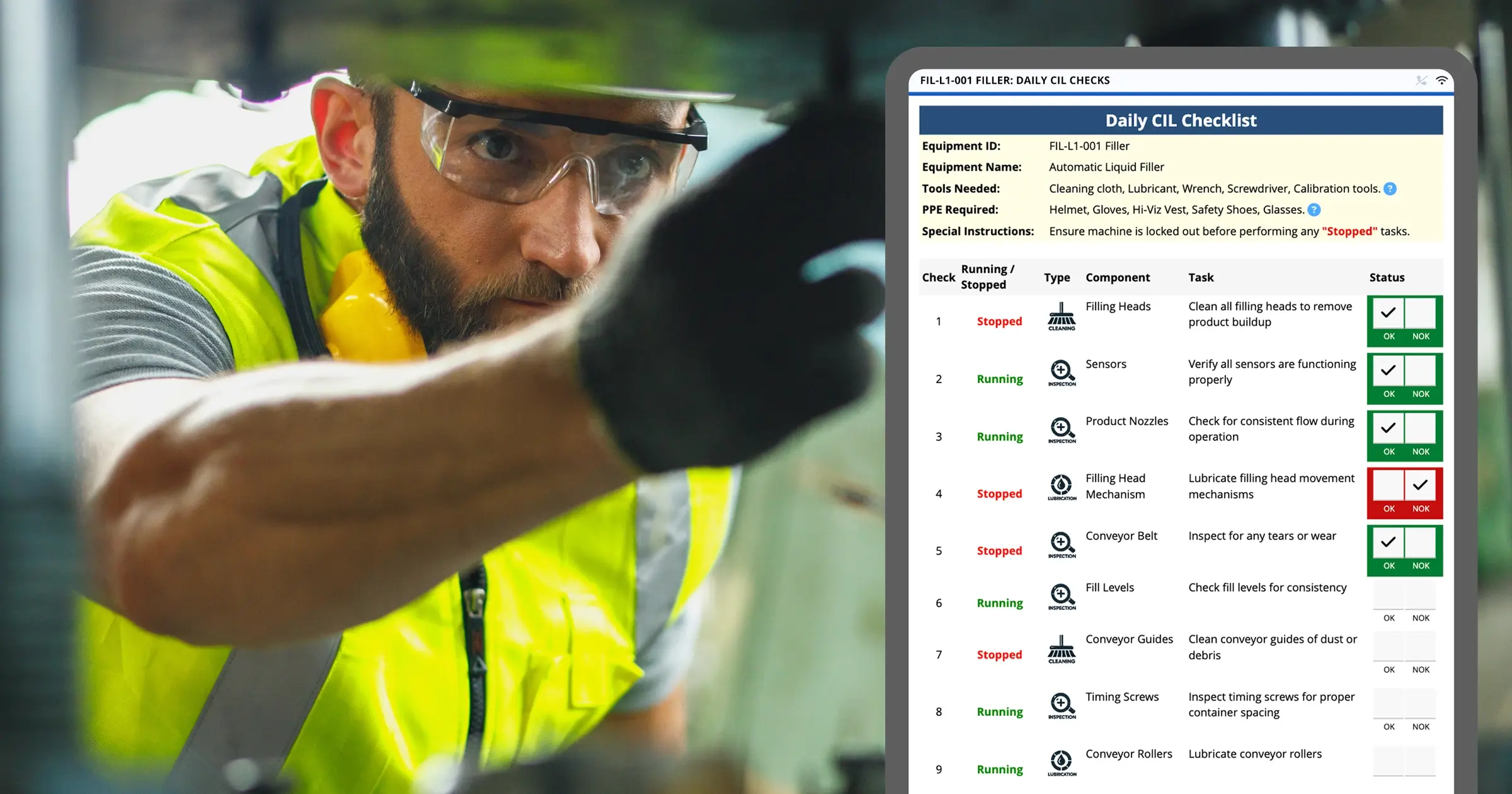

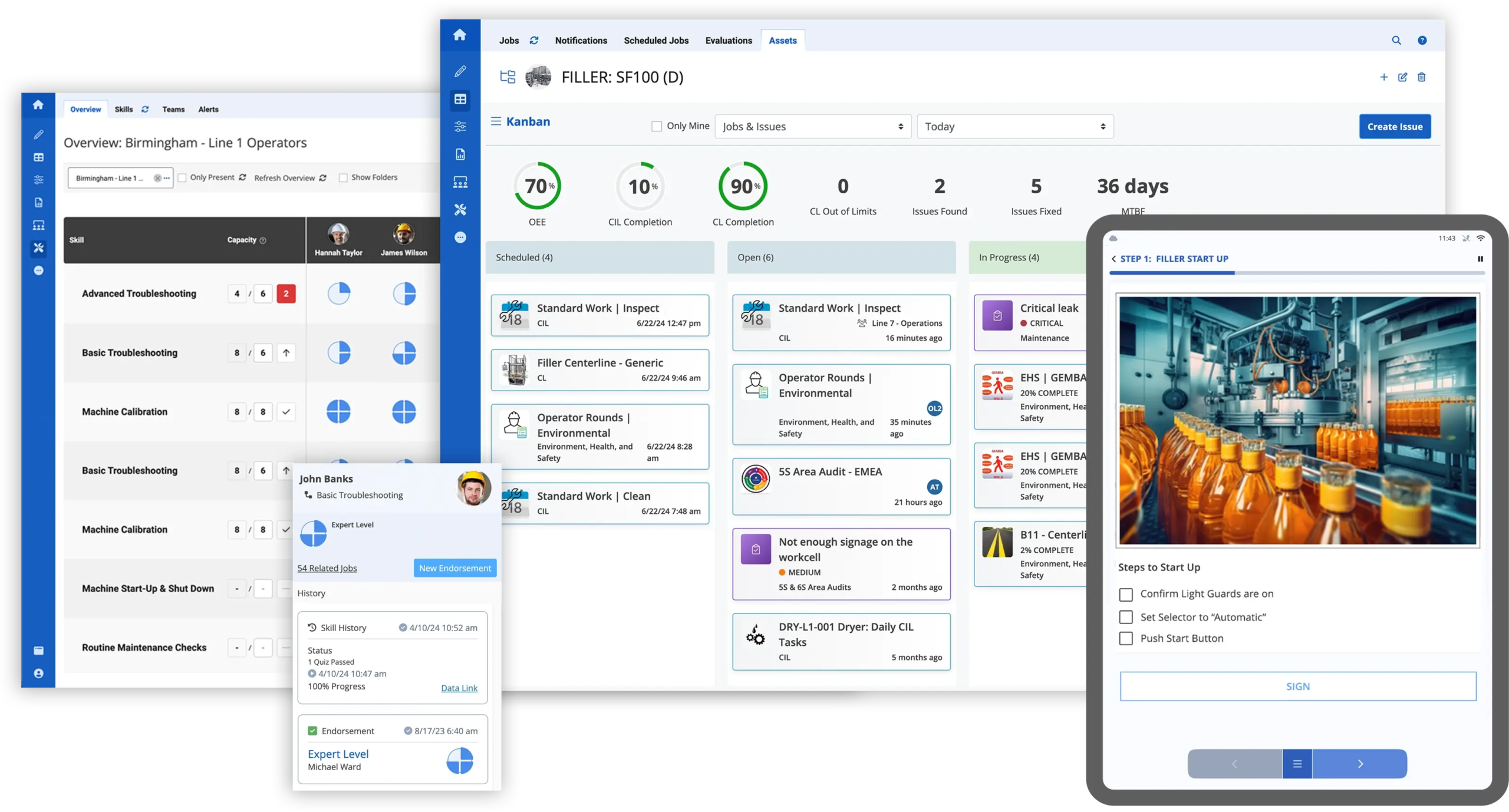

Le Digital Lean pose les fondements en standardisant les processus, en digitalisant la gestion quotidienne et en permettant le suivi des performances en temps réel. Augmentir concrétise ces fondements en connectant les personnes, les processus et les données sur le lieu de travail. Grâce à des analyses basées sur l'IA, Augmentir fournit des conseils personnalisés. instructions de travail numériqueset un soutien contextuel aux opérateurs, afin de garantir que la bonne information parvienne au bon travailleur au bon moment.

En utilisant Augmentir dans le cadre de son écosystème Digital Lean, Hershey est en mesure de :

- Transformez les idées en actions en intégrant l'amélioration continue directement dans les flux de travail quotidiens.

- Donnez aux travailleurs de première ligne les moyens d'agir grâce à des conseils adaptatifs et axés sur les compétences, qui évoluent au gré de l'expérience et des conditions.

- Réduire la variabilité et renforcer le travail standard de manière cohérente sur l'ensemble des lignes, des équipes et des sites.

- Capturer et diffuser les connaissances institutionnelles pour soutenir l'intégration, le perfectionnement des compétences et la résilience opérationnelle à long terme.

Dans le cadre de la démarche Digital Lean de Hershey, Augmentir représente le pont essentiel entre la visibilité et l'exécution, garantissant que les informations numériques ne restent pas isolées dans les systèmes, mais guident activement la manière dont le travail est effectué au quotidien.

Alors que les fabricants passent de la simple numérisation des processus à une véritable amélioration des performances humaines, l'utilisation d'Augmentir par Hershey démontre comment la technologie des travailleurs connectés rend le Digital Lean durable, évolutif et centré sur l'humain, transformant l'amélioration continue en une habitude quotidienne plutôt qu'en une initiative périodique.

La transformation numérique de Hershey illustre parfaitement comment les technologies numériques, s'appuyant sur des principes de production au plus juste, peuvent renforcer l'agilité opérationnelle, valoriser les équipes de terrain et générer une valeur ajoutée mesurable pour l'entreprise. Face à la prochaine vague de transformation numérique, le message est clair pour les industriels : privilégier les personnes et les processus, puis déployer la technologie à grande échelle.