Apprenez à normaliser les procédures d'assurance qualité dans la fabrication pour améliorer la qualité globale et réduire les erreurs.

Il suffit de mettre en œuvre une seule mauvaise procédure pour qu'un produit se retrouve défectueux et loin d'être prêt à être livré au client. C'est pourquoi il est important de normaliser les procédures d'assurance qualité (AQ) pour assurer la conformité dans l'atelier et prévenir les dysfonctionnements des produits.

Mais qu’est-ce que l’assurance qualité ? Selon Cible technologique, il s'agit d'un processus utilisé pour déterminer si un produit ou un service répond aux exigences nécessaires, en particulier dans la fabrication, ce sont des normes requises pour la distribution. En un mot, les procédures d’assurance qualité garantissent aux clients de recevoir des produits de qualité et exempts de défauts.

Découvrez comment normaliser les procédures d'assurance qualité dans la fabrication en explorant le contenu suivant :

- Quelles sont les procédures d'assurance qualité?

- Comment normaliser les procédures d'assurance qualité

- Avantages de la mise en œuvre de procédures d'assurance qualité dans la fabrication

Quelles sont les procédures d'assurance qualité?

Les procédures d'AQ sont un processus systématique d'établissement et de maintien d'exigences définies pour la fabrication de produits et de services fiables. Ces procédures devraient être normalisées en mettant en place un système d'assurance qualité accessible aux travailleurs. Là, ils peuvent voir comment effectuer certaines tâches pour éviter les erreurs sur le plancher de production.

Les méthodes d'assurance qualité peuvent être classées en trois types, que nous expliquons dans le tableau ci-dessous.

| Type de méthode d'AQ | Description | Exemple |

|---|---|---|

| Test d'échec | C'est le processus de test d'un produit pour voir s'il peut résister au stress. Le but est d'identifier d'éventuelles lacunes. | Les fabricants peuvent placer un produit sous chaleur, pression ou vibration pour tester les résultats. |

| Contrôle statistique des procédés (SPC) | Le SPC est une pratique standard du secteur pour mesurer et contrôler la qualité des produits pendant le processus de production. Les données sont collectées en mesurant les paramètres d'entrée du processus (variables dépendantes) en temps réel. Ces données sont ensuite visualisées dans Cartes SPC avec des limites de contrôle prédéterminées en fonction des performances attendues d'un type de produit. | Une chaîne de fabrication appliquerait des outils statistiques et analytiques pour surveiller les variables d'entrée et rechercher les excès ou les gaspillages. |

| Gestion de la qualité totale (TQM) | TQM est l'idée que chaque employé, des travailleurs de la chaîne de montage à la direction, s'engage à améliorer les processus, les produits et les services. | TQM peut être mis en œuvre pour augmenter la productivité globale et rendre un fabricant plus compétitif. |

Comment normaliser les procédures d'assurance qualité

Les procédures d'assurance qualité aident les fabricants à développer des produits et des services qui répondent aux besoins et aux attentes des clients. Si elle est mise en œuvre avec succès, l'assurance qualité peut détecter les défauts avant qu'ils ne surviennent et augmenter considérablement la qualité du produit.

Il est également essentiel de mettre en place un système d'assurance qualité pour améliorer l'efficacité. Le développement d'un système unifié facilite l'amélioration progressive de vos processus de production et est essentiel pour standardiser vos procédures d'assurance qualité.

Découvrez les sept étapes d'une mise en œuvre réussie de l'assurance qualité :

Étape 1 : Définir les objectifs organisationnels

Une AQ de fabrication réussie commence par identifier comment les emplois des travailleurs sont liés aux objectifs d'une organisation. Il est crucial que les travailleurs connaissent la mission de leur entreprise et la manière dont ils s'y intègrent. Lorsque les employés comprennent comment leurs objectifs individuels sont liés aux objectifs de l'organisation, cela peut renforcer la confiance des travailleurs et, par conséquent, l'efficacité de la production.

Étape 2 : Identifiez les facteurs de réussite nécessaires

Il est important d'énumérer les facteurs qui font le succès de votre processus d'assurance qualité. Par exemple, les facteurs peuvent inclure les processus de production, le support technique ou client, et d'autres éléments qui rendent votre organisation formidable. La création d'une liste des principaux facteurs qui contribuent aux réalisations de l'entreprise facilitera la mise à jour et la gestion de ces facteurs par la suite.

Étape 3 : Identifiez votre clientèle

Il est essentiel de définir votre cas client. Si vous connaissez votre client, vous êtes plus susceptible de créer des produits et des services qu'il apprécierait.

Étape 4 : Recueillir les commentaires des clients

Une fois que vous avez établi votre clientèle, il est essentiel d'intégrer ce qu'ils pensent de vos produits et services. Les commentaires fréquents des clients peuvent maintenir votre assurance qualité sur la bonne voie, car ils vous aident à identifier et à résoudre les problèmes des produits avant qu'ils ne deviennent des problèmes critiques. Les rapports peuvent être recueillis par le biais d'enquêtes, d'e-mails, de téléphones, de groupes de discussion ou d'autres méthodes. L'objectif est d'obtenir une rétroaction continue, quelles que soient les méthodes que vous choisissez.

Étape 5 : viser l'amélioration continue

L'assurance qualité va de pair avec l'amélioration continue. Les informations que vous avez recueillies à partir d'enquêtes auprès des clients ou d'autres méthodes peuvent désormais être utilisées pour mettre en œuvre les modifications nécessaires à votre processus d'assurance qualité.

L'amélioration continue peut également prendre la forme d'une formation au service à la clientèle, de modifications des processus de production, d'améliorations de produits ou de services ou de tout ce qui ajoute de la valeur à votre organisation.

Quoi que vous fassiez, il est essentiel d'étudier les commentaires des clients et de les utiliser pour améliorer les procédures opérationnelles afin de vous assurer que vous fournissez des produits qui apportent de la valeur et se vendent.

Étape 6 : Trouver un logiciel de gestion de l'assurance qualité

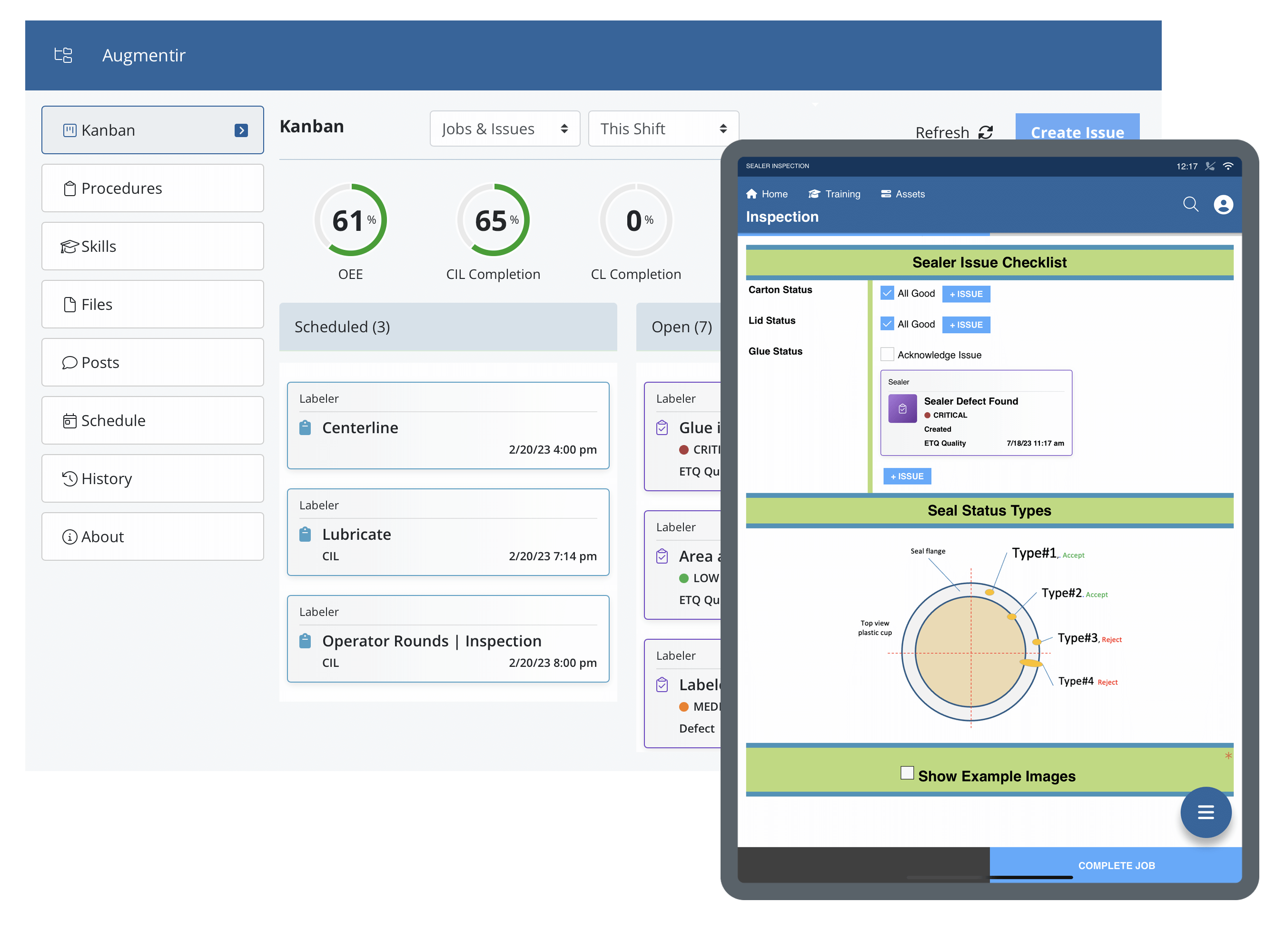

Une fois que vous avez établi les étapes ci-dessus, il est temps de commencer à réfléchir au logiciel ou au système d'AQ de qualité qui vous aidera à mieux mettre en œuvre les procédures d'AQ. Choisir le bon logiciel aidera à maintenir et à améliorer les processus de production.

Étape 7 : Évaluer les résultats

Enfin, il est important de mesurer vos résultats. Votre objectif principal est de vous assurer que votre entreprise répond aux besoins de chaque client. Créez des objectifs mesurables pour les employés afin que chacun sache ce qui doit être accompli en temps opportun. Si les objectifs ne sont pas atteints, assurez-vous que les travailleurs savent clairement quelles mesures doivent être prises pour satisfaire la clientèle.

Attention : si votre entreprise manufacturière n'atteint pas ses objectifs, il est difficile de montrer un retour sur investissement positif aux parties prenantes. C'est pourquoi il est plus impératif que jamais de prendre des mesures correctives pour atteindre les objectifs de l'entreprise.

Avantages de la mise en œuvre de procédures d'assurance qualité dans la fabrication

L'assurance qualité dans la fabrication peut offrir une grande variété d'avantages si la direction en fait une priorité.

Certains avantages de la normalisation des procédures d'AQ comprennent :

Rentabilité: Lorsqu'elle est bien faite, l'assurance qualité peut prévenir les problèmes de qualité des produits avant leur mise sur le marché. Par exemple, les fabricants n'auront pas à se soucier des pièces mises au rebut, des retours de produits ou d'autres dépenses dues à des produits de mauvaise qualité.

Une plus grande efficacité au travail: Les fabricants seront en mesure de mieux répartir les ressources telles que le temps, l'argent et l'espace d'entreposage s'il existe moins de défauts de produits. Cela se résume à ceci : il faut moins de ressources pour développer des éléments de qualité si des processus sont en place pour soutenir l'exploit des procédures d'AQ.

Amélioration de la satisfaction client: Les clients recevront presque sûrement des produits de qualité en temps opportun si les travailleurs utilisent des techniques d'assurance qualité. S'il y a moins de dysfonctionnements de produits, les clients sont plus susceptibles de revenir pour plus. En fin de compte, c'est une situation gagnant-gagnant pour les entreprises et les clients.

Les entreprises industrielles utilisent le système révolutionnaire d'Augmentir pour standardiser et optimiser les procédures d'assurance qualité dans la fabrication. Avec Augmentir, vous rencontrerez moins d'erreurs et des taux de défauts de produits réduits grâce à notre solution de travail connecté. En savoir plus sur notre cas d'utilisation de qualité.

Contactez-nous pour un démo en direct pour commencer à optimiser vos opérations de première ligne dès aujourd'hui !