Découvrez la maintenance autonome et préventive et comment ils peuvent maximiser l’efficacité des machines et la productivité des travailleurs dans l’atelier.

La maintenance autonome et préventive sont deux stratégies de fabrication pour la maintenance des machines en atelier. La principale différence entre les deux est que la maintenance autonome (AM) accorde une plus grande responsabilité à l'entretien des équipements aux opérateurs, tandis que la maintenance préventive (PM) est effectuée par les agents de maintenance. Les stratégies de maintenance autonomes et préventives bénéficient des technologies de travail intelligentes et connectées, bien que de différentes manières.

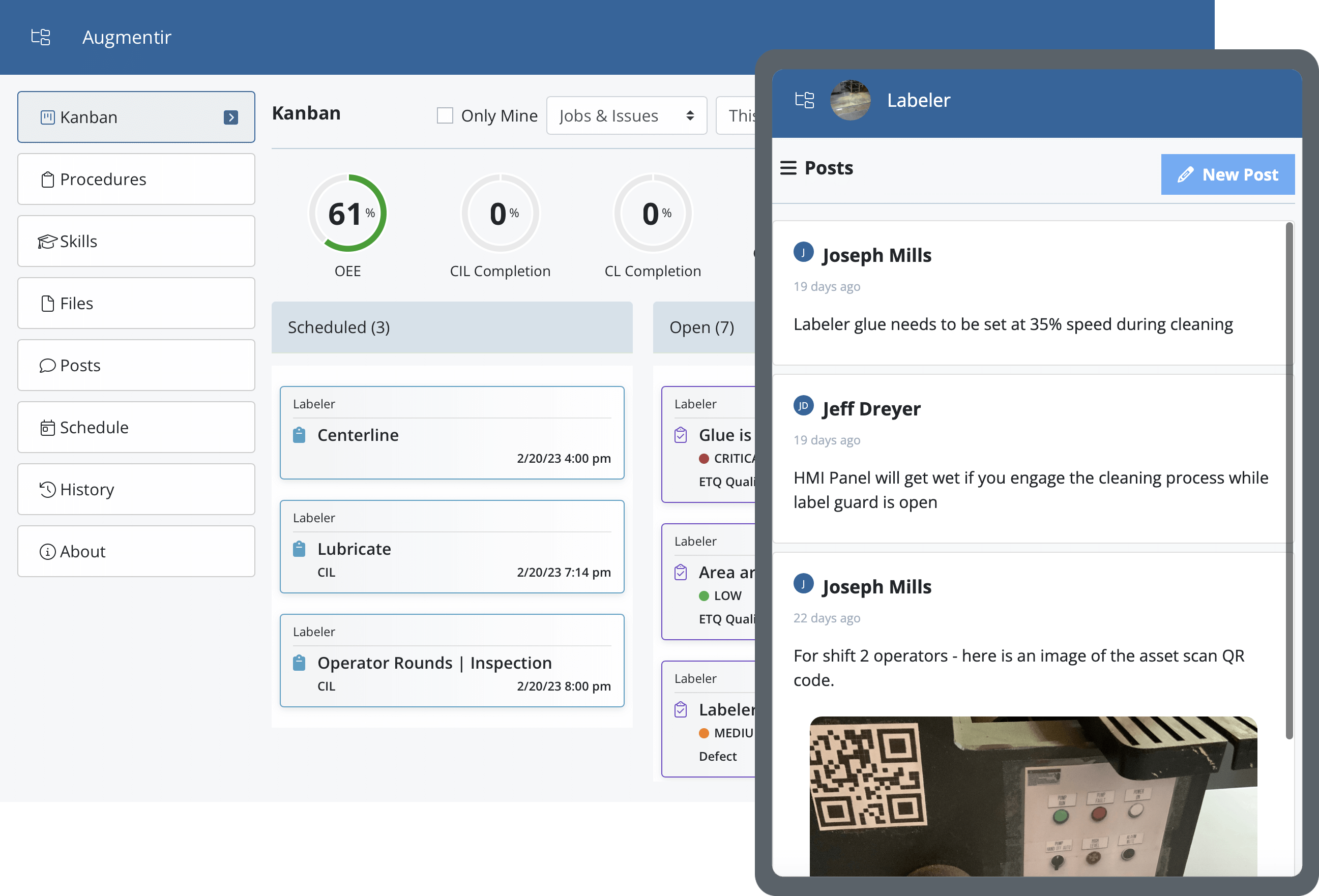

AM, par exemple, se concentre sur la formation des opérateurs de machines pour qu'ils soient le point de référence pour le nettoyage, l'inspection et les réparations mineures sur place. Cette approche vise à donner aux opérateurs les moyens de prendre l'initiative de surveiller leurs équipements et d'identifier les problèmes en amont. En introduisant une technologie de travail intelligent et connecté, comme la suite d'outils de travail connectés d'Augmentir et la technologie en boucle fermée solution de maintenance autonome, les responsables de la fabrication peuvent donner aux opérateurs plus de contrôle sur les inspections et aider à guider et à soutenir intelligemment les opérateurs, ce qui réduit les temps d'arrêt des machines.

La PM, quant à elle, consiste à planifier des activités de maintenance régulières telles que le remplacement de pièces, la lubrification et l'étalonnage. Les travailleurs chargés de la maintenance préventive veillent à ce que l'équipement reste en parfait état, ce qui contribue à prévenir de futures pannes. Les objectifs de cette stratégie sont d’éviter les temps d’arrêt des machines et de réduire le besoin de réparations imprévues. Les solutions intelligentes et connectées pour les travailleurs améliorent la qualité, la transparence et l'efficacité des procédures de maintenance et de réparation autonomes et préventives en standardisant et en optimisant les procédures de maintenance.

Vous pouvez en savoir plus sur la maintenance autonome et préventive en explorant les sections suivantes :

- Qu'est-ce que la maintenance autonome et ses avantages ?

- Qu'est-ce que la maintenance préventive et ses avantages ?

- Comment mettre en œuvre la FA

- Comment mettre en œuvre PM

Qu'est-ce que la maintenance autonome et ses avantages ?

Maintenance autonome implique que les opérateurs de machines s'occupent des tâches d'entretien de base de l'équipement pour s'assurer que tout se passe bien sur le site de production.

Lorsqu'elle est mise en œuvre, la FA peut apporter un certain nombre d'avantages :

- Réduction des temps d'arrêt des équipements: La réalisation d'activités d'entretien de routine peut prévenir les pannes et limiter le besoin d'entretien non planifié.

- Plus grande fiabilité de la machine: Les opérateurs qui sont formés pour entretenir leur propre équipement sont plus susceptibles d'identifier les problèmes avant qu'ils n'entraînent une panne de la machine.

- Durée de vie prolongée des machines: Un équipement entretenu durera plus longtemps et nécessitera moins de réparations ou de remplacements.

- Plus d'implication de l'opérateur: Les opérateurs qui jouent un rôle actif dans la préservation de leurs machines se sentent responsabilisés.

- Sécurité accrue: Il est plus facile de dépanner les dangers potentiels avant qu'ils ne se transforment en accidents lorsque les opérateurs inspectent et entretiennent fréquemment leur équipement.

- Rentabilité: La réduction de la maintenance non planifiée peut faire économiser beaucoup d'argent aux fabricants au fil du temps.

Lorsqu'il est associé à une technologie de travail intelligente et connectée et à des analyses basées sur l'IA, les avantages de la FA sont encore améliorés. La numérisation des processus de maintenance autonomes augmente le respect des normes de travail, élimine les défauts plus rapidement et améliore la capacité d'audit. La technologie des travailleurs connectés permet aux opérateurs de partager leurs connaissances et leur donne accès aux ressources dont ils ont besoin au moment où ils en ont besoin.

Qu'est-ce que la maintenance préventive et ses avantages ?

Maintenance préventive se concentre sur l'exécution de tâches d'entretien de routine de l'équipement à intervalles réguliers. L'objectif est d'éviter les pannes d'équipement et de limiter les temps d'arrêt ou les réparations non planifiées.

Les avantages d'avoir des travailleurs dédiés pour effectuer la maintenance préventive sont :

- Fiabilité améliorée de la machine: Un entretien régulier augmente les chances d'identifier et de résoudre les problèmes avant qu'ils ne se transforment en pannes mécaniques.

- Diminution des temps d'arrêt: La réalisation d'un entretien de routine à des heures programmées peut réduire l'entretien non planifié et augmenter l'efficacité de la production.

- Une plus grande conformité: PM peut aider les fabricants à mieux se conformer aux exigences réglementaires afin d'éviter des pénalités inutiles en cas de non-conformité.

- De meilleurs protocoles de planification: Recruter du personnel de maintenance spécialisé avec une formation approfondie sur l'entretien et la réparation des machines peut conduire à une meilleure planification et allocation des ressources.

- Sécurité accrue: La formation des travailleurs sur les techniques d'entretien de base garantit que les lacunes sont traitées en temps opportun pour éviter toute blessure.

L'impact de PM est amélioré lorsqu'il est utilisé avec des solutions de travail intelligentes et connectées qui permettent des instructions de travail numériques et une collaboration à distance pour guider les techniciens de manière efficace et efficiente. De plus, en numérisant et en automatisant les notifications de maintenance, les organisations peuvent améliorer les communications, accélérer les procédures de maintenance et minimiser les temps d'arrêt des machines.

Comment mettre en œuvre la FA

L'application d'une maintenance autonome aux tâches de maintenance quotidiennes peut atténuer les catastrophes potentielles des machines. Les organisations peuvent aller encore plus loin en créant des processus de maintenance autonomes « intelligents » et en mettant en œuvre des solutions avancées pour les travailleurs connectés avec des informations basées sur l'IA. Cela donne aux opérateurs un meilleur contrôle sur le processus de maintenance et des conseils d'experts grâce à une hiérarchie d'actifs consultable, un historique de maintenance et une base de données de dépannage.

Les sept étapes d'une mise en œuvre efficace de la FA :

- Renforcer l'expertise des opérateurs: Il est important de former les opérateurs sur les machines elles-mêmes et sur la façon d'effectuer les tâches de maintenance. Ce type de formation peut être rendu plus efficace grâce à des informations basées sur l'IA qui intègrent la gestion des compétences dans le flux de travail et identifient les opportunités de développement de la main-d'œuvre pour le perfectionnement et la reconversion.

- Effectuer le nettoyage initial, l'inspection et les réparations: Les opérateurs doivent exécuter des activités de maintenance régulières pour éviter les temps d'arrêt imprévus. De plus, avec les solutions de travailleurs connectés, les opérateurs peuvent utiliser des appareils mobiles pour suivre et gérer numériquement les problèmes et les activités, ainsi que pour automatiser les notifications de maintenance, réduisant davantage les temps d'arrêt globaux et évitant les temps d'arrêt imprévus.

- Éliminer les causes de contamination: Le nettoyage et l'inspection de routine minimisent les sources de contamination telles qu'un étalonnage incorrect et un équipement défectueux. Cela seul peut aider à prévenir les pannes imprévues de la machine. En intégrant des flux de travail intelligents dans le processus de maintenance autonome, les fabricants peuvent planifier et attribuer numériquement des procédures de travail standard (telles que le nettoyage et l'étalonnage de routine) qui intègrent des rapports de travail pour une meilleure visualisation et un meilleur audit.

- Définir des normes de nettoyage, de lubrification et d'inspection: Définir comment nettoyer, lubrifier, serrer et inspecter, et à quelle fréquence effectuer ces tâches d'entretien, peut aider à maintenir l'équipement en parfait état. La numérisation intelligente peut normaliser ces pratiques dans toutes les opérations de fabrication, offrant aux organisations une norme mondiale de meilleures pratiques pour mesurer le respect des normes de travail, éliminer les défauts plus rapidement et améliorer la vérifiabilité.

- Effectuer l'inspection et la surveillance: Les opérateurs formés aux processus de maintenance peuvent effectuer des tâches de maintenance de manière autonome et sans erreur. Grâce à une gestion intelligente des compétences et à un développement de la main-d'œuvre amélioré par l'IA, les organisations peuvent réduire le temps de formation et fournir des conseils et un soutien individualisés aux travailleurs quand et où ils en ont besoin.

- Normaliser la maintenance visuelle: Incorporer des aides visuelles qui aident les opérateurs à mieux comprendre l'équipement et l'étiquetage. Par exemple, les procédures écrites pourraient contenir un schéma montrant comment les fluides doivent circuler dans une machine particulière. L'apprentissage continu et les informations personnalisées via les solutions de travail connecté peuvent aller plus loin et intégrer des éléments tels que des vidéos pédagogiques, des diagrammes interactifs et même des experts à distance dans le flux de travail pour améliorer l'excellence opérationnelle et la productivité.

- Travailler à l'amélioration continue: Il est impératif de rechercher une amélioration continue dans l'entretien des machines. Les opérateurs qui apprennent et évoluent constamment sont plus productifs et disposent de meilleures capacités de prise de décision grâce à des informations exploitables et basées sur l'IA.

En savoir plus sur comment mettre en place une maintenance autonome et les sept étapes à suivre, ou contactez-nous pour une démonstration personnalisée afin de voir la solution de Maintenance Autonome d'Augmentir en action.

Comment mettre en œuvre PM

Selon Forbes, lorsqu'elle est correctement mise en œuvre, la maintenance préventive garantit que l'entretien est effectué à un moment donné pour éviter des défaillances inattendues de la machine. Les solutions intelligentes et connectées pour les travailleurs de première ligne sont capables d'améliorer les procédures de maintenance préventive grâce à une communication intelligente, des notifications programmées et une collaboration améliorée.

Huit étapes pour mettre en œuvre la maintenance préventive :

- Établir la portée du projet: Évaluer quelles machines seront inspectées et quelles tâches d'entretien doivent être effectuées à des intervalles spécifiques.

- Identifier les besoins d'entretien: Définissez les exigences pour lesquelles les tâches sont cruciales pour chaque pièce d'équipement. Les tâches peuvent varier de la lubrification et de l'étalonnage aux inspections et aux remplacements de pièces.

- Créer un calendrier d'entretien: créez un calendrier défini pour l'exécution des tâches de PM en fonction des besoins en équipement, des calendriers de production et des temps d'arrêt planifiés.

- Attribuer des responsabilités aux travailleurs: Attribuez les tâches que chaque agent de maintenance doit accomplir.

- Fournir les ressources nécessaires: Donnez au personnel les outils, l'équipement et les fournitures appropriés pour exécuter les tâches de PM (par exemple, lubrifiants, pièces de rechange, équipement d'essai, etc.).

- Définir les métriques: Établir des paramètres pour évaluer l'efficacité de la PM (par exemple, temps d'arrêt, fiabilité de l'équipement, coûts de maintenance, etc.).

- Créer des programmes de formation: Une formation pratique et des instructions pratiques peuvent aider les agents de maintenance à mieux comprendre comment effectuer les tâches d'entretien.

- Surveiller les performances et ajuster : Mesurez la qualité de vos efforts de PM et révisez-les si nécessaire. Cela peut signifier mettre à jour les procédures, ajuster les calendriers de maintenance ou créer davantage d'opportunités de formation.

Toutes ces étapes peuvent être standardisées et optimisées grâce à des solutions de travailleurs connectés. La suite d'outils pour travailleurs connectés d'Augmentir offre une formation et un soutien en ligne sur le lieu de travail, fournit une base de données consultable pour permettre aux travailleurs d'accéder aux connaissances quand et où ils en ont besoin, offre aux travailleurs des conseils et un soutien individualisés, connecte les équipes pour une meilleure collaboration, et plus encore. Cette approche permet de normaliser et d'optimiser les processus de maintenance et les notifications ainsi que la formation, offrant un processus d'adoption meilleur et plus efficace pour les travailleurs de première ligne et la direction du début à la fin, et donnant à chacun les outils appropriés pour des opérations de fabrication réussies.

Si vous souhaitez découvrir par vous-même pourquoi les entreprises choisissent Augmentir pour numériser et optimiser leurs programmes de maintenance autonome et préventive, contactez-nous pour réserver une démonstration.