Les plates-formes d'opérations de première ligne connectées aident les fabricants à réduire les temps d'arrêt et constituent la base d'une stratégie de maintenance préventive globale.

Le centrage dans la fabrication est une méthodologie qui utilise des paramètres de processus normalisés pour garantir que toutes les opérations de l'atelier sont effectuées de manière cohérente.

Par exemple, dans la fabrication, il identifie les paramètres de la machine nécessaires pour exécuter un processus donné et garantit que les opérateurs mettent en œuvre ces paramètres pour éviter tout défaut dans l'atelier. Cela permet de réduire les écarts entre les produits et les procédures en améliorant l'efficacité de la machine.

Le type de configurations de machines qui peuvent être centrées pour créer des produits de qualité qui répondent aux attentes des clients vont des réglages de température, de vitesse et de pression à l'alignement correct des garde-corps. Lorsqu'il est appliqué à une procédure, le centrage peut augmenter considérablement le nombre d'articles vendables, garantir une qualité de produit uniforme et réduire les coûts de production.

En un mot, l'utilisation d'un processus de centrage réussi peut aider à optimiser les opérations de l'usine et à réduire les erreurs dans la création de produits.

En savoir plus sur la façon dont le centrage peut améliorer les opérations quotidiennes et comment centrer un processus de fabrication pour obtenir le meilleur rendement, dans les sections suivantes :

- Méthodologie de centrage

- Comment l'efficacité de la fabrication peut être améliorée par le centerlining

- Comment centrer un processus de fabrication

Méthodologie de centrage

Centrage fonctionne en utilisant des paramètres de machine spécifiques par produit (pression, vitesse, température, etc.) pour s'assurer que les processus sont exécutés de la même manière à chaque passage sur la chaîne de montage.

L'utilisation des bons paramètres d'axe a également un avantage secondaire : elle permet aux opérateurs d'identifier les problèmes au fur et à mesure qu'ils surviennent. Si les travailleurs savent quelles variables de processus déclenchent des retards de production, ils peuvent mieux les contrôler pour améliorer la qualité du produit.

Ceci peut être réalisé en créant un tableau de contrôle de processus statistique pour voir quelles variables provoquent des interruptions de la chaîne de montage et apporter les modifications nécessaires au processus. La création d'un tableau peut également aider les travailleurs à identifier les procédures qui affectent le développement des produits afin d'assurer une amélioration continue.

La centrage va de pair avec maintenance productive totale (TPM), une méthode qui utilise des équipements, des opérateurs de machines et des processus de support pour améliorer la qualité et la sécurité des protocoles de production.

Comment l'efficacité de la fabrication peut être améliorée par le centerlining

La standardisation des paramètres appropriés de la machine peut rendre les opérations quotidiennes plus fluides. Par exemple, centrer les exigences pour chaque produit peut rationaliser les changements, permettant aux travailleurs de réinitialiser rapidement leur équipement et de ne pas perdre de temps lors du passage à un nouveau produit. Cela peut éviter des erreurs coûteuses et réduire le gaspillage dans tout l'atelier.

Il garantit également que tous les processus sont exécutés de la même manière. La cohérence aide à garantir la qualité, en particulier lorsque les opérateurs configurent l'équipement pour un cycle de production. Ne pas configurer les bons paramètres peut augmenter le temps de changement de produit et entraîner des défauts de produit.

Comment centrer un processus de fabrication

Le centrage dans la fabrication est un excellent moyen de dépanner les variations de produits et de procédures, de superviser les opérations et d'effectuer des analyses statistiques pour renforcer l'assurance et le contrôle de la qualité.

Apprenez à centrer un processus en suivant les quatre étapes ci-dessous.

Étape 1 : Déterminer les variables de processus clés

Il est crucial de repérer les variables de processus qui ont le plus d'effet sur la qualité du produit afin de minimiser les défauts. Les variables potentielles peuvent inclure la pression, la température, la densité, la masse, etc.

Étape 2 : Identifier les paramètres de la machine pour chaque variable

Ensuite, regardez quels paramètres de ligne centrale peuvent être appliqués à chaque processus pour garantir la création de produits de qualité. Encore une fois, vous voudrez déterminer ce qui a bien fonctionné dans le passé et utiliser un diagramme de contrôle de processus statistique pour définir des limites variables.

Les éléments importants à prendre en compte sont les suivants : quand le processus a fonctionné, quel cadre était le mieux adapté à cette procédure et comment les deux ont fonctionné en conjonction.

Étape 3 : Évaluer l'impact variable sur le processus de production et le produit

Une fois que vous avez identifié les paramètres machine appropriés, il est temps de surveiller l'impact de chaque variable sur le processus de production et la création du produit final. Commencez par analyser quelles chaînes de montage ont produit le taux de production le plus élevé, en prenant en compte des éléments tels que le temps d'inactivité de l'équipement, les pièces mises au rebut, les reprises, etc., pour évaluer ce qui fonctionne et ce qui doit être amélioré.

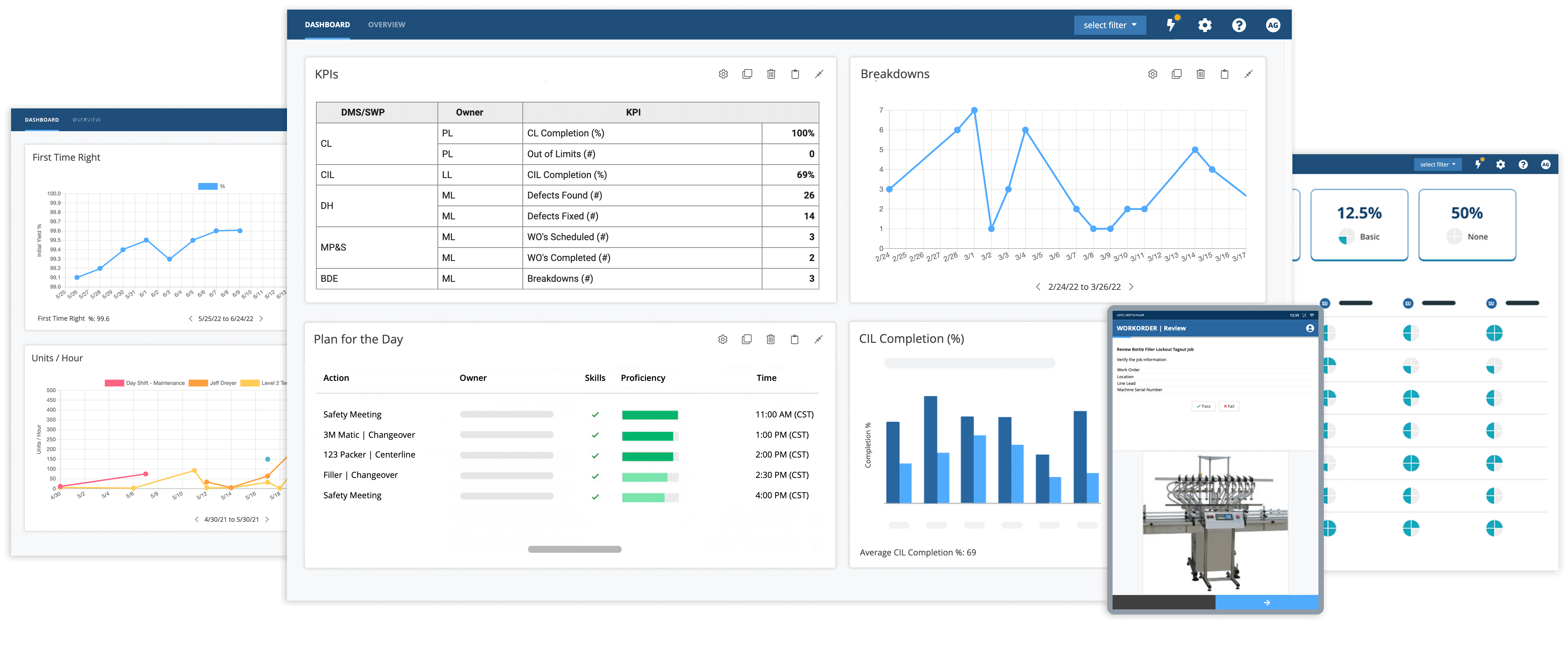

Il est essentiel que vous disposiez de données précises et claires à analyser. Nous vous recommandons de numériser votre processus de centrage et vos résultats pour quantifier correctement les performances de chaque variable.

Étape 4 : Assurez-vous que les paramètres de l'axe central sont toujours appliqués

Enfin, assurez-vous que tous les opérateurs sont conscients et formés sur la meilleure façon de mettre en œuvre un processus de centrage afin que les bons paramètres soient appliqués à chaque fois. Ne pas le faire peut entraîner des erreurs et des défauts du produit sur toute la ligne. Il est préférable de fournir toutes les ressources, étapes et formations nécessaires dès le départ pour éviter des erreurs coûteuses. Les instructions de travail numériques et les outils de travail connectés sont un excellent moyen de s'assurer que les opérateurs sont correctement équipés pour effectuer les procédures de centrage.

À ce stade, votre entreprise de fabrication doit disposer des techniques de rapport appropriées pour évaluer la qualité du produit par rapport aux procédures centrales.

Intéressé à en savoir plus?

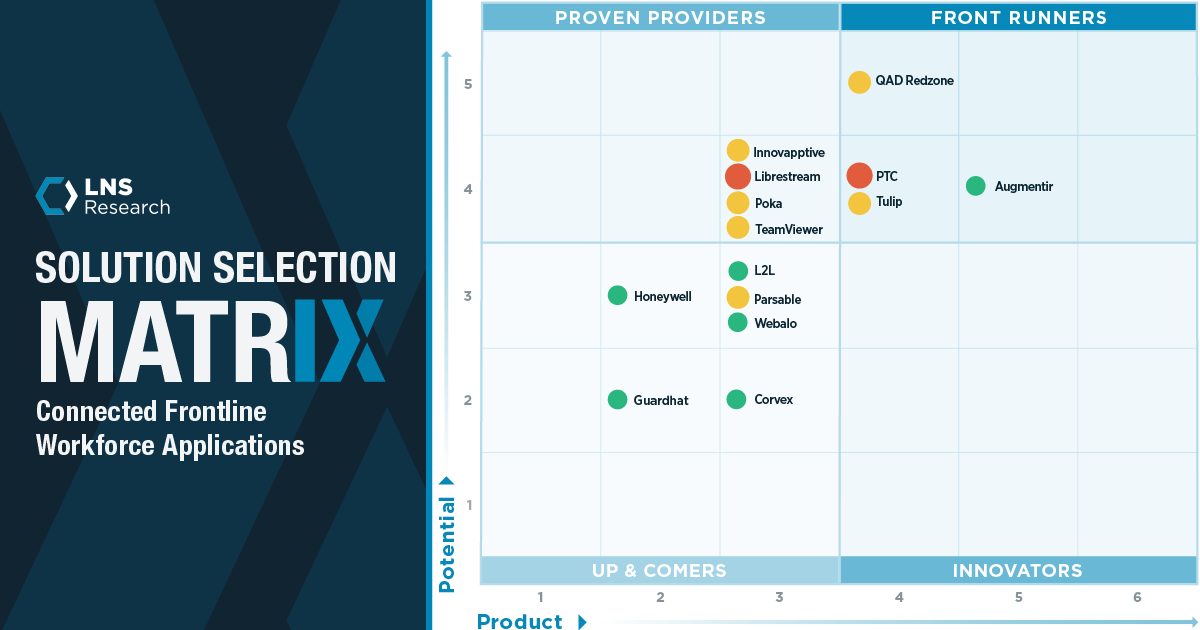

Augmentir est une solution de travail connecté qui permet aux entreprises industrielles de numériser et d'optimiser tous les processus de première ligne qui font partie de leur stratégie TPM. La suite complète d'outils est construite sur le brevet d'Augmentir IA intelligente base, qui aide à identifier les modèles et les domaines d'amélioration continue.